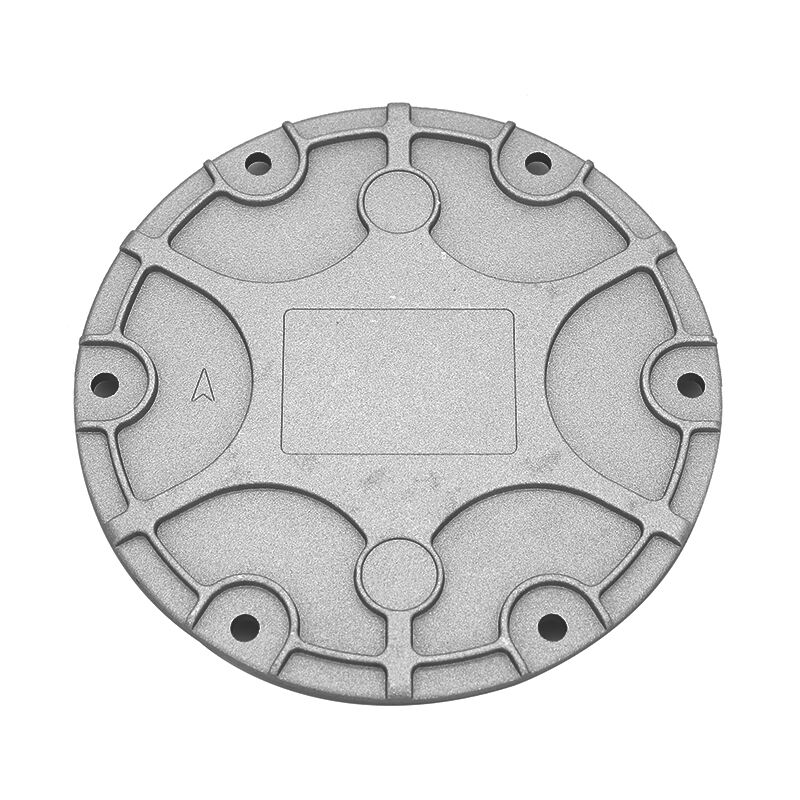

fundição de alumínio sob pressão

A fundição sob pressão de alumínio é um processo sofisticado de fabricação que transforma alumínio derretido em componentes precisamente engenhados por meio de injeção de alta pressão em moldes metálicos reutilizáveis. Este método avançado de fabricação combina velocidade, precisão e custo-benefício para produzir peças complexas com excelente acabamento superficial e estabilidade dimensional. O processo começa com o aquecimento do alumínio fundido a temperaturas específicas, seguido pela forçação do metal derretido em uma cavidade de molde de aço sob alta pressão, geralmente entre 10 e 120 MPa. Essa pressão é mantida até que o metal se solidifique, garantindo o preenchimento completo da cavidade e a minimização da porosidade. A tecnologia permite a produção de geometrias intrincadas com paredes finas, detalhes complexos e tolerâncias apertadas que seriam difíceis ou impossíveis de alcançar por meio de outros métodos de fabricação. A fundição sob pressão moderna de alumínio incorpora recursos avançados como assistência por vácuo, sistemas de monitoramento em tempo real e processos de extração automatizados para garantir qualidade consistente. As aplicações abrangem numerous indústrias, incluindo componentes automotivos, carcaças eletrônicas, partes aeroespaciais e bens de consumo. O processo é particularmente valioso para séries de produção em grande volume onde consistência e confiabilidade são fundamentais.