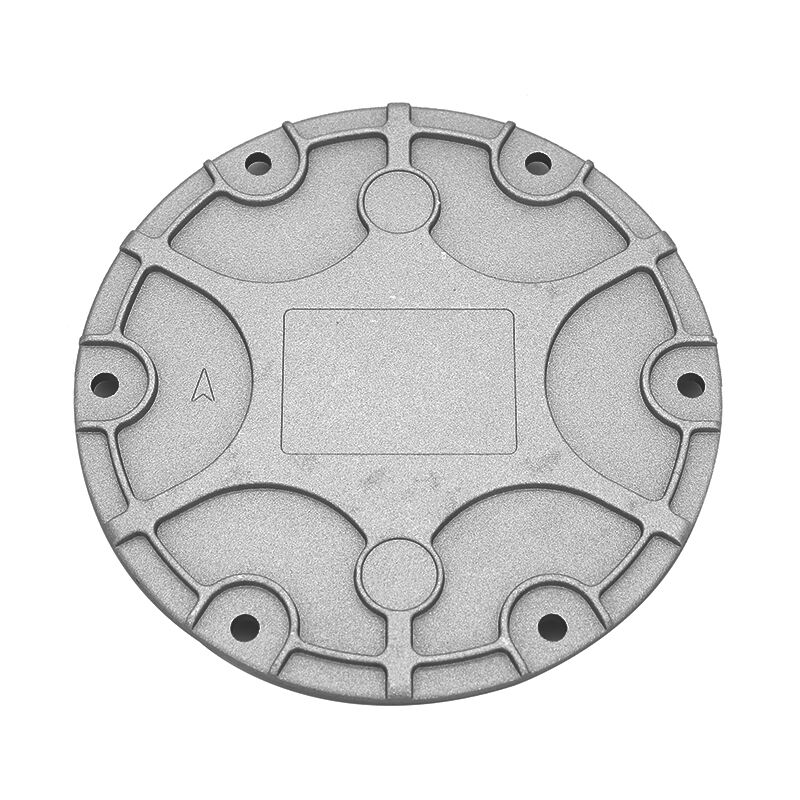

fonderie d'aluminium sous pression

La fonderie sous pression en aluminium est un procédé de fabrication sophistiqué qui transforme de l'aluminium fondu en composants ingénieux grâce à une injection sous haute pression dans des moules métalliques réutilisables. Cette méthode avancée de fabrication combine rapidité, précision et rentabilité pour produire des pièces complexes avec une excellente finition de surface et une stabilité dimensionnelle. Le processus commence par la fonte d'une alliée d'aluminium à des températures spécifiques, suivie par l'envoi du métal fondu dans une cavité de moule en acier sous haute pression, généralement entre 10 et 120 MPa. Cette pression est maintenue jusqu'à ce que le métal se solidifie, garantissant un remplissage complet de la cavité et une porosité minimale. La technologie permet la production de géométries complexes avec des parois fines, des détails fins et des tolérances serrées qui seraient difficiles ou impossibles à réaliser avec d'autres méthodes de fabrication. La fonderie sous pression moderne en aluminium intègre des fonctionnalités avancées telles qu'une assistance par vide, des systèmes de surveillance en temps réel et des processus d'extraction automatisés pour assurer une qualité constante. Les applications couvrent de nombreux secteurs, y compris les composants automobiles, les boîtiers électroniques, les pièces aérospatiales et les biens de consommation. Ce procédé est particulièrement précieux pour des séries de production importantes où la cohérence et la fiabilité sont essentielles.