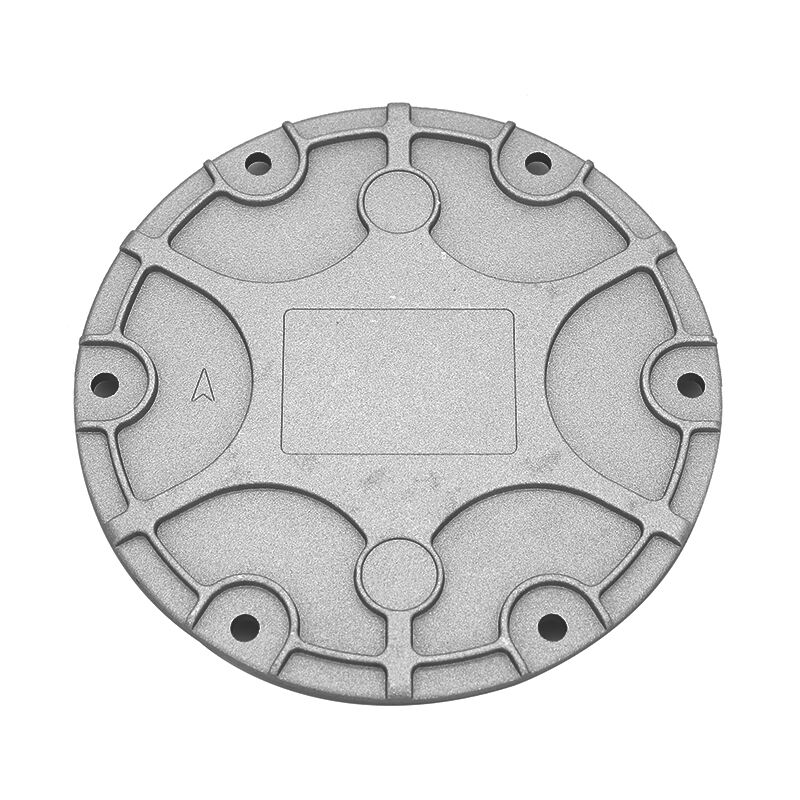

fundición de aluminio a presión

La colada por presión de aluminio es un proceso de fabricación sofisticado que transforma aluminio fundido en componentes ingenierilmente precisos a través de la inyección a alta presión en moldes metálicos reutilizables. Este método avanzado de fabricación combina velocidad, precisión y eficiencia económica para producir piezas complejas con una excelente terminación superficial y estabilidad dimensional. El proceso comienza con el fundido de la aleación de aluminio a temperaturas específicas, seguido por la introducción del metal fundido en una cavidad de molde de acero bajo alta presión, generalmente entre 10 y 120 MPa. Esta presión se mantiene hasta que el metal se solidifique, asegurando un llenado completo de la cavidad y una porosidad mínima. La tecnología permite la producción de geometrías intrincadas con paredes delgadas, detalles finos y tolerancias ajustadas que serían difíciles o imposibles de lograr mediante otros métodos de fabricación. La colada por presión moderna de aluminio incorpora características avanzadas como asistencia por vacío, sistemas de monitoreo en tiempo real y procesos de extracción automatizados para garantizar una calidad consistente. Las aplicaciones abarcan numerosas industrias, incluidos componentes automotrices, carcasas electrónicas, partes aeroespaciales y productos de consumo. El proceso es particularmente valioso para series de producción de alto volumen donde la consistencia y fiabilidad son fundamentales.