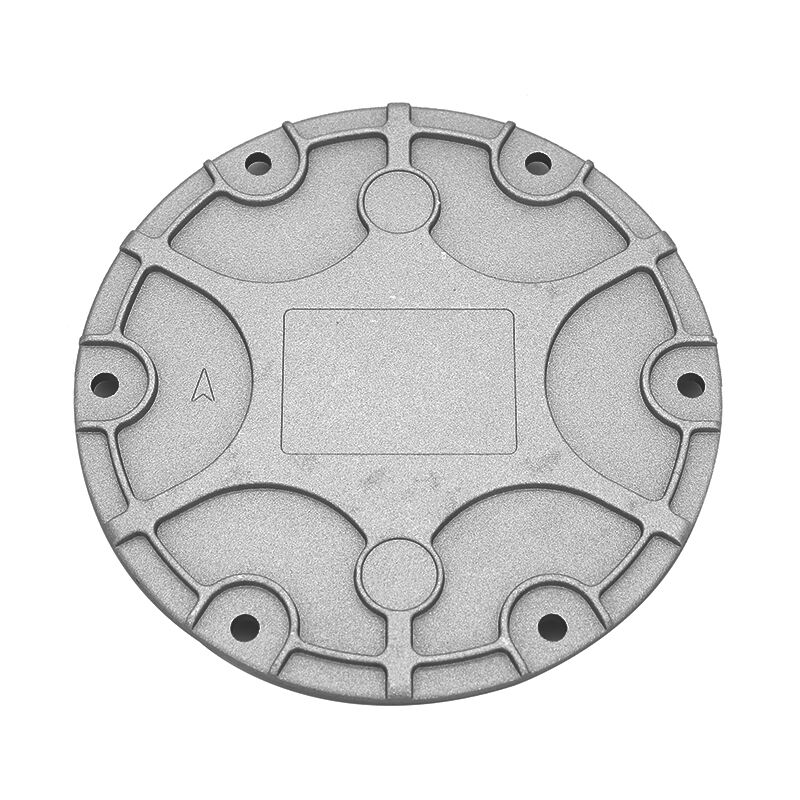

fusione di alluminio a pressione

La lavorazione a freddo sotto pressione dell'alluminio è un processo di produzione sofisticato che trasforma alluminio fuso in componenti ingegnerizzati con precisione attraverso l'iniezione ad alta pressione in matrici metalliche riutilizzabili. Questo metodo avanzato di produzione combina velocità, accuratezza e costo accessibile per produrre parti complesse con un ottimo finitura superficiale e stabilità dimensionale. Il processo inizia con il fondo di lega di alluminio a temperature specifiche, seguito dal forzare il metallo fuso in una cavità del mold in acciaio sotto alta pressione, generalmente tra 10 e 120 MPa. Questa pressione viene mantenuta fino alla solidificazione del metallo, garantendo un riempimento completo della cavità e una porosità minima. La tecnologia consente la produzione di geometrie intricate con pareti sottili, dettagli precisi e tolleranze strette che sarebbero difficili o impossibili da ottenere con altri metodi di produzione. La lavorazione moderna a freddo sotto pressione dell'alluminio incorpora funzionalità avanzate come assistenza al vuoto, sistemi di monitoraggio in tempo reale e processi di estrazione automatizzati per garantire una qualità coerente. Le applicazioni si estendono attraverso numerosi settori, inclusi componenti automobilistici, involucri elettronici, parti aerospaziali e beni di consumo. Il processo è particolarmente prezioso per serie di produzione ad alto volume dove coerenza e affidabilità sono fondamentali.