디자인 유연성 및 재료 옵션

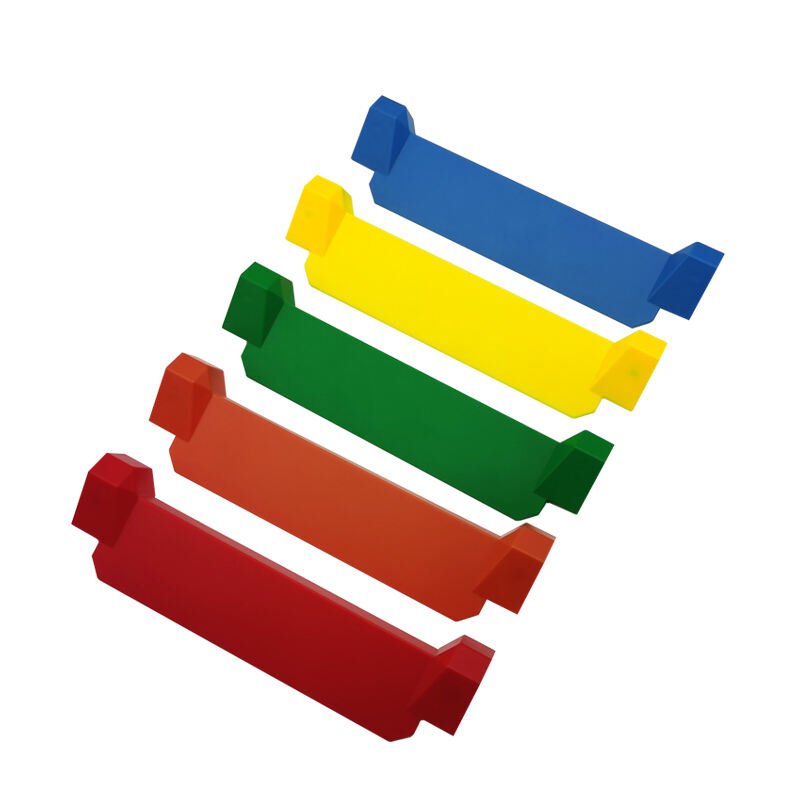

주사 성형 플라스틱 부품은 디자인 유연성과 재료 선택 옵션에서 뛰어난 가능성을 제공합니다. 엔지니어들은 특정 응용 분야에 적합한 특성을 가진 수천 가지의 플라스틱 조성물 중에서 선택할 수 있습니다. 이러한 재료는 일반 플라스틱에서 고성능 엔지니어링 수지까지 다양한 강도, 유연성, 화학적 내구성 및 열 안정성을 제공하는 조합을 포함합니다. 디자인의 자유는 파트 기하학에까지 확장되어 복잡한 형태, 통합된 특징, 그리고 동일한 구성요소 내에서 변화하는 벽 두께를 허용합니다. 고급 금형 설계 기술은 다른 제조 방법으로는 불가능하거나 경제적으로 비현실적인 언더컷, 내부 나사, 스냅 핏 특징 등을 만들 수 있게 합니다. 이 유연성은 설계자가 기능성과 생산성 모두를 최적화하도록 파트를 설계할 수 있도록 하며, 종종 여러 구성 요소를 하나의 성형된 파트로 통합하여 조립 비용을 줄일 수 있습니다.