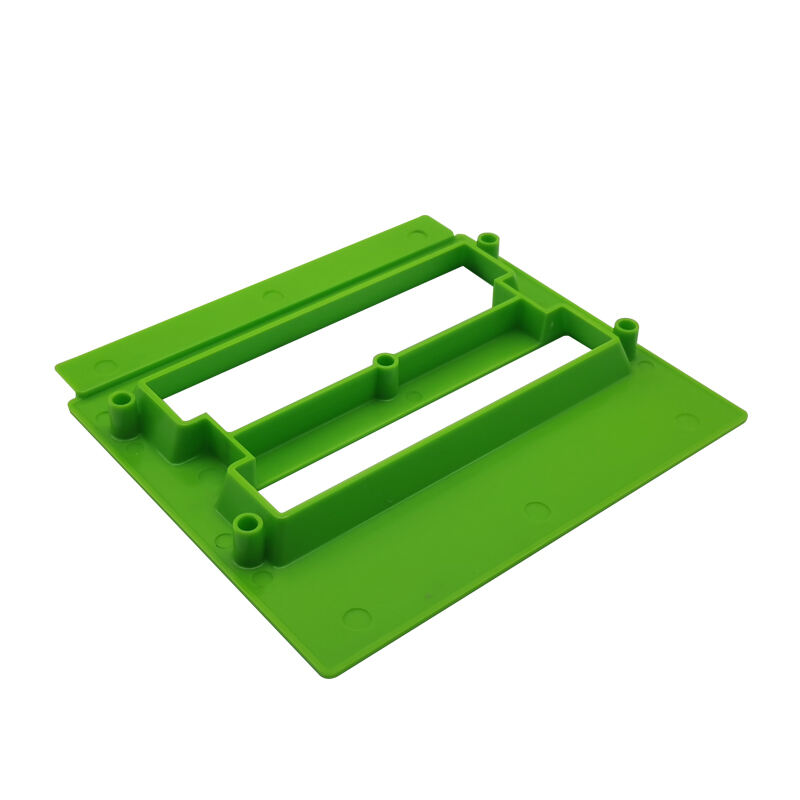

주사형 부품

주사 성형 부품은 현대 제조업의 핵심을 이루는 요소로, 용융된 재료를 맞춤형 금형에 주입하여 정밀하게 설계된 구성요소를 생산하는 복잡한 공정을 통해 만들어집니다. 이 다재다능한 제조 방식은 높은 품질의 부품을 제공하며, 뛰어난 일관성과 신뢰성을 자랑합니다. 이 과정에서는 플라스틱 펠릿이나 기타 재료를 가열하여 액체 상태로 만들고, 이를 고압하에서 정밀하게 설계된 금형 캐비티에 주입합니다. 재료가 식고 굳으면 금형의 정확한 형태를 취하게 되며, 이는 좁은 공차 범위 내에서 복잡한 기하학적 구조를 형성합니다. 이러한 부품은 자동차와 소비자 전자제품, 의료기기, 항공우주 부품 등 다양한 산업에서 널리 사용됩니다. 이 기술은 여러 기능을 하나의 부품에 통합할 수 있어 조립 요구사항과 전체 생산 비용을 줄여줍니다. 현대적인 주사 성형 기술은 고급 재료와 혁신적인 설계 원칙을 결합하여 구조적 안정성, 개선된 표면 마감, 최적의 성능 특성을 갖춘 부품을 생성합니다. 이 공정을 통해 제조업체는 의료기기용 미세 부품부터 대형 자동차 부품까지 모든 것을 생산할 수 있으며, 일관된 품질과 차원적 정확성을 유지할 수 있습니다.