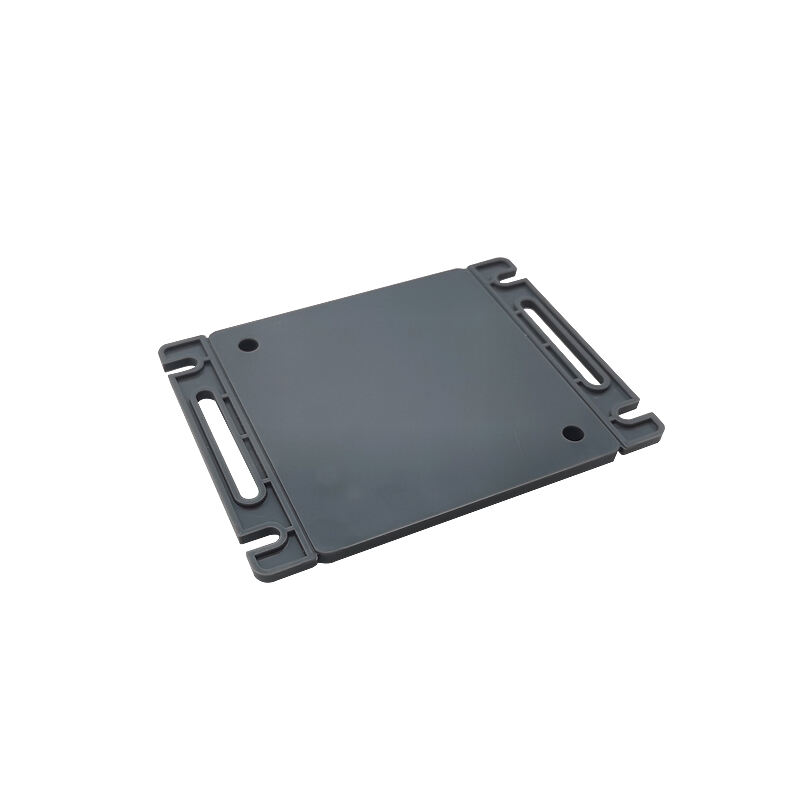

플라스틱 사출 성형

플라스틱 사출 성형은 가열, 주입 및 냉각의 정교한 메커니즘을 통해 원료 플라스틱을 정밀하고 복잡한 부품으로 변환하는 혁신적인 제조 공정입니다. 이 다재다능한 기술은 플라스틱 펠렛을 용해시켜 녹은 재료를 특별히 설계된 금형 cavity에 강하게 주입함으로써 작동합니다. 이 과정은 플라스틱 입자가 일정한 점도를 얻기 위해 가열된 배럴에 공급될 때 시작됩니다. 용융된 플라스틱은 고압 아래에서 금형으로 주입되어 모든 cavity와 세부 사항을 채웁니다. 재료가 냉각되고 응고됨에 따라 금형의 정확한 모양, 섬세한 특징과 질감을 갖게 됩니다. 완성된 부품은 내보내지고, 사이클이 다시 시작됩니다. 이 매우 효율적인 공정은 수천 개의 동일한 부품을 우수한 정확도와 일관성으로 생산할 수 있게 합니다. 이 기술은 일반적인 열가소성 플라스틱부터 고성능 엔지니어링 소재까지 다양한 플라스틱을 지원하여 자동차, 의료, 소비자 제품 및 전자 제품 등 여러 산업에서 다양하게 활용할 수 있습니다. 현대의 사출 성형기는 정확한 온도 조절, 압력 제어 및 타이밍 매개변수를 보장하는 고급 제어 및 모니터링 시스템을 갖추고 있어 최상의 품질의 제품을 제공하면서도 폐기물을 최소화합니다.