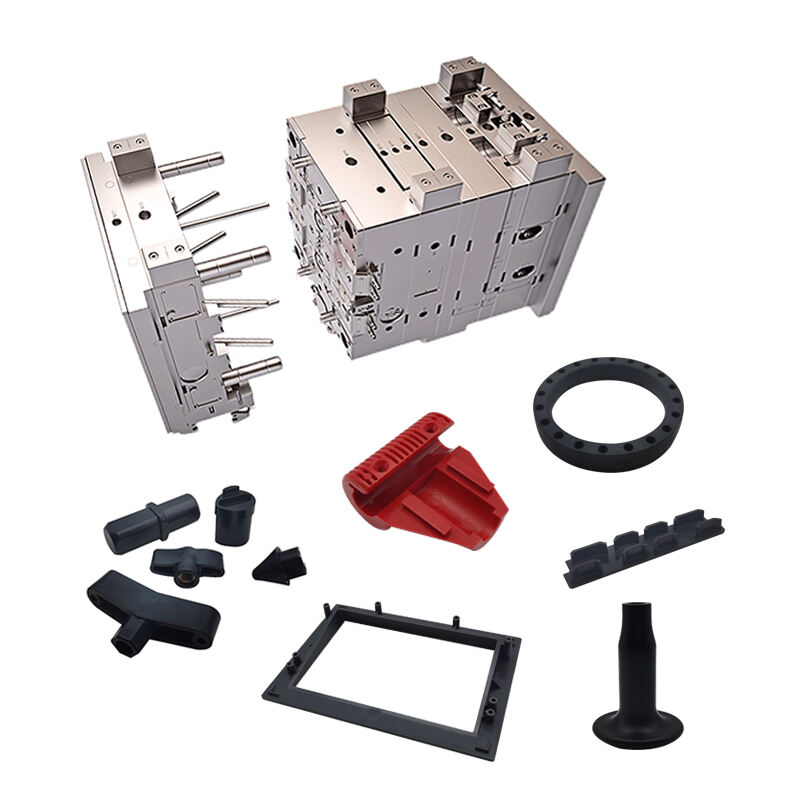

플라스틱 주사

플라스틱 사출 성형은 열, 압력 및 냉각의 복합적인 조합을 통해 원료 플라스틱을 정밀하게 설계된 제품으로 변환하는 혁신적인 제조 공정입니다. 이 다재다능한 기술은 플라스틱 펠렛을 녹여 세심하게 설계된 금형에 용융된 재료를 주입하여 복잡한 부품을 높은 정확도로 생성합니다. 이 과정은 플라스틱顆粒을 가열된 배럴에 적재하여 최적의 유동 특성을 얻기 위해 녹이는 것에서 시작됩니다. 액체 상태의 플라스틱은 고압 아래에서 온도가 조절된 금형 캐비티에 강제로 주입되어 모든 공간과 섬세한 디테일을 완전히 채웁니다. 금형 내부의 고급 냉각 시스템은 차원적 안정성과 표면 품질을 유지하면서 신속한 응고를 지원합니다. 현대적인 플라스틱 사출 시스템은 온도, 압력 및 타이밍을 위한 정교한 제어 장치를 통합하여 제조업체가 최소한의 폐기물로 일관되고 고품질의 부품을 생산할 수 있도록 합니다. 이 기술은 자동차와 소비자 전자제품에서 의료 기기와 가정용 제품에 이르는 다양한 산업을 대상으로 하며, 설계 가능성과 생산 효율성에서 뛰어난 유연성을 제공합니다.