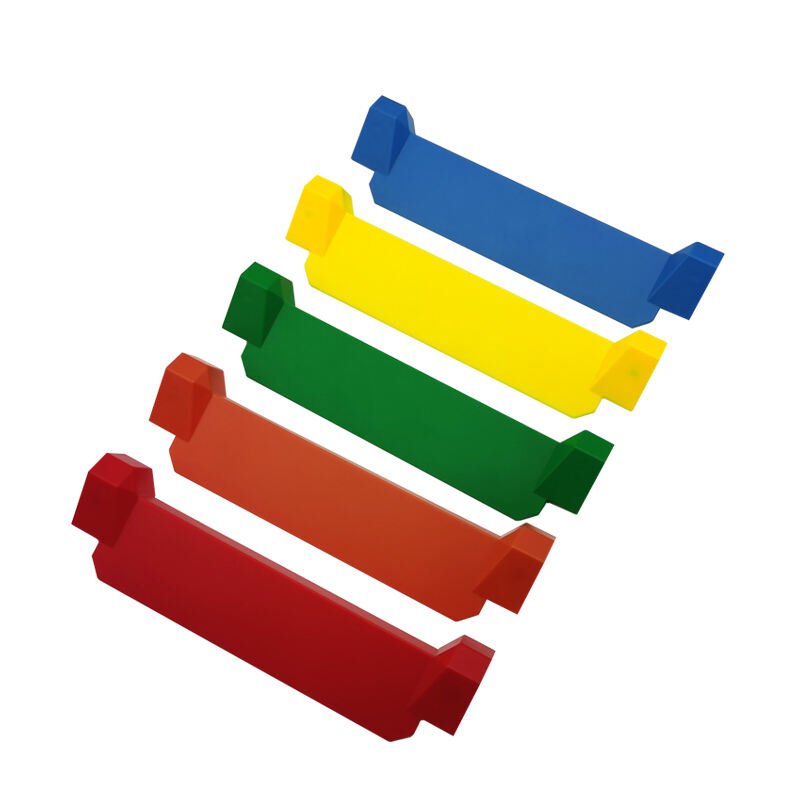

インジェクション成形されたプラスチック部品

射出成形されたプラスチック部品は、現代の製造業の基盤をなすものであり、複雑な部品を生産する上で空前の versatility と精度を提供します。この製造プロセスでは、溶融したプラスチック素材をカスタムデザインされた型腔に高圧で注入し、そこに冷却されて固まり、望む形状になります。この技術により、医療機器用のマイクロサイズの部品から大型の自動車パネルまで、さまざまな部品の生産が可能になります。高度な射出成形システムには、温度、圧力、タイミングのための洗練されたコントロールが組み込まれており、生産ロット全体で一貫した品質を確保します。このプロセスは、用途ごとの特定の要件に基づいて選択される熱可塑性および熱硬化性ポリマーの広範な種類に対応しています。例えば、機械的強度、化学的耐性、または熱的安定性などです。現代の射出成形機は、コンピュータ制御された操作を備えており、製造サイクル全体を通じて重要なパラメーターの精密な調整と監視が可能です。この技術は、迅速なプロトタイピングと効率的な大量生産を可能にし、高い品質基準を維持しながら材料の廃棄物を削減することで、製品開発を革命化しました。