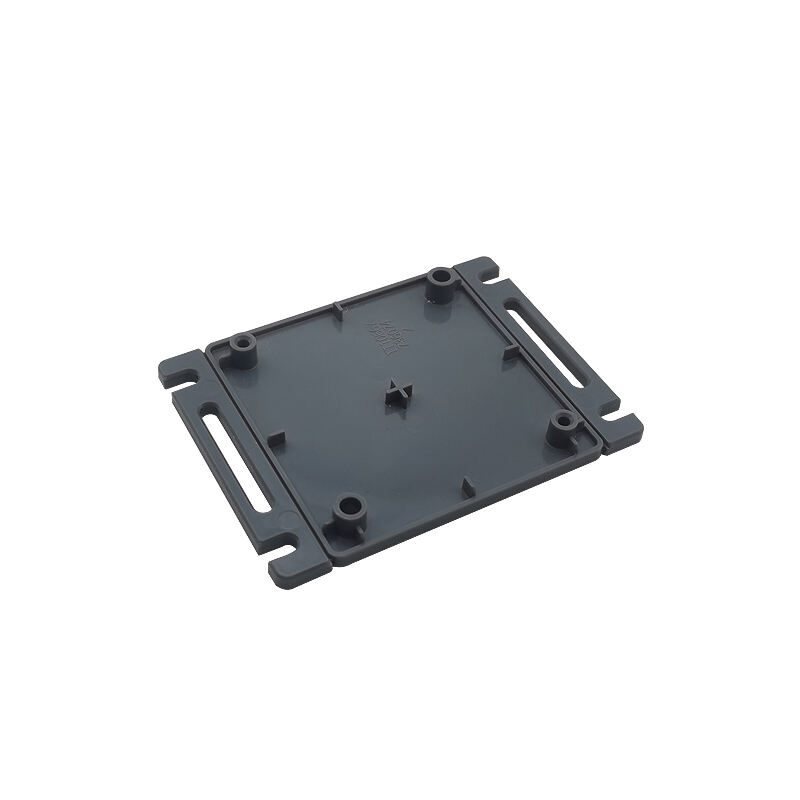

インジェクションモールド製造

射出成形金型製造は、現代の工業生産における基盤技術の一つであり、複雑なプラスチック部品を高い精度と一貫性で大量生産する能力を提供します。この高度な製造プロセスでは、通常高品質の鋼材で作られた精密に設計された金型を作成し、溶融したプラスチック素材を高圧で注入するための陰型として使用します。このプロセスには、初期のデザインやプロトタイピングから最終生産に至るまで、先進的なCAD/CAMシステムや精密加工技術が使用される複数の重要な段階が含まれます。これらの金型は、数千回の生産サイクルを通じて寸法精度を維持しつつ、極限の圧力や温度条件に耐えるように設計されています。この技術は、冷却チャネル、イジェクターシステム、複雑なゲート設計など、最適な材料流れと製品品質を確保するための様々な高度な機能を備えています。現代の射出成形金型製造施設では、最先端のCNC加工センターやEDM機器、品質管理システムが使用され、0.01mmという精密な公差を実現しています。その応用範囲は自動車や消費者向け電子機器から医療機器、航空宇宙部品に至るまで多岐にわたり、現代の製造業において欠かせない技術となっています。