injectiemodelproductie

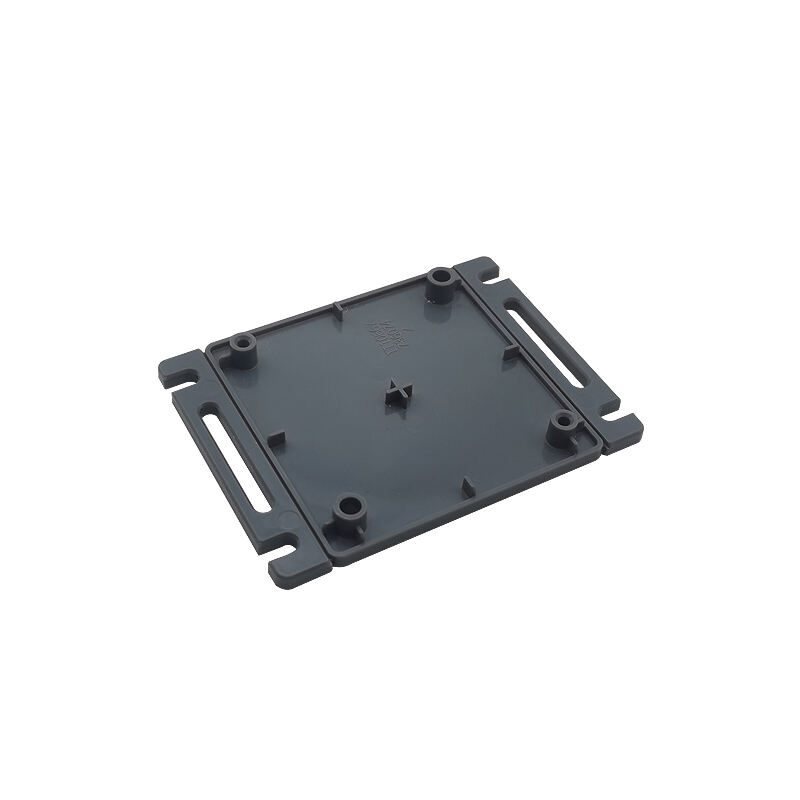

De productie van injectiematten staat centraal in de moderne industriële productie, waarmee complexe plastic onderdelen op grote schaal met uitzonderlijke precisie en consistentie kunnen worden geproduceerd. Dit geavanceerde productieproces omvat het maken van precisie-geconstrueerde maten, meestal vervaardigd uit hoogwaardige staal, die dienen als negatieve holtes waarin gesmolten plastic materiaal onder hoge druk wordt ingebracht. Het proces omvat verschillende cruciale fasen, van initiële ontwerp en prototypen tot eindproductie, waarbij gebruik wordt gemaakt van geavanceerde CAD/CAM-systemen en precisiebewerkings technieken. Deze maten zijn ontworpen om extreme druk- en temperatuuromstandigheden te doorstaan terwijl ze dimensionele nauwkeurigheid behouden gedurende duizenden productiecycli. De technologie omvat verschillende geavanceerde kenmerken zoals koelingkanaalen, uitschuifsystemen en complexe poortontwerpen die ervoor zorgen dat het materiaaloptimaal stroomt en de productkwaliteit optimaal is. Moderne injectiemattenfabrieken gebruiken state-of-the-art CNC-bewerkingscentra, EDM-apparatuur en kwaliteitscontrolesystemen om toleranties tot 0,01 mm te bereiken. De toepassingen strekken zich uit over talloze industrieën, van automobiel en consumentenelektronica tot medische apparaten en luchtvaartcomponenten, wat het een onmisbaar onderdeel maakt van hedendaagse productie.