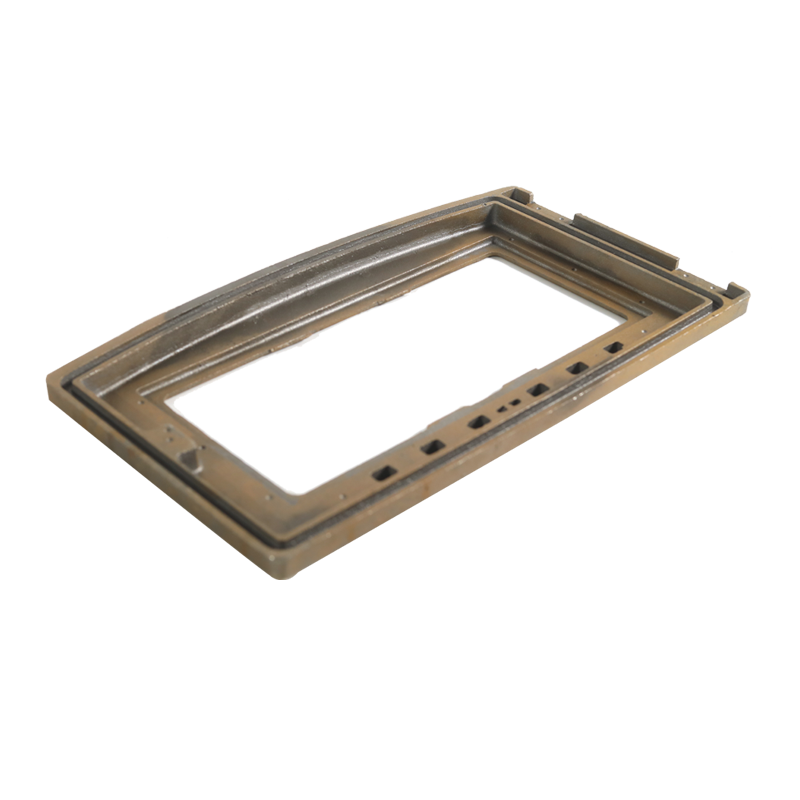

sandguss

Das Sandgussverfahren stellt eines der vielseitigsten und am weitesten verbreiteten Fertigungsverfahren im Metallformen dar. Diese bewährte Methode beinhaltet die Erstellung einer Form aus Sand, der mit Lehm und anderen Bindemitteln vermischt wird, in die flüssiges Metall gegossen wird, um das gewünschte Teil herzustellen. Der Prozess beginnt mit einem Muster, normalerweise aus Holz, Metall oder Kunststoff, das zur Bildung der Vertiefung in der Sandform verwendet wird. Die Form besteht aus zwei Hälften, wobei die Abdrücke des Musters die äußere Form des Gusses erzeugen. Zusätzliche Elemente wie Kerne können eingefügt werden, um Innenhohlräume zu bilden. Der verwendete Sandmischstoff ist speziell formuliert, um seine Form zu halten, während er gleichzeitig Gasen beim Gießprozess ermöglicht, zu entweichen, was Fehler im fertigen Guss verhindert. Sobald das flüssige Metall erstarrt und abgekühlt ist, wird die Sandform zerbrochen, um den gegossenen Teil freizulegen. Dieses Verfahren kann eine große Bandbreite an Metallen verarbeiten, von Aluminium und Messing bis hin zu Eisen und Stahl, und kann Teile herstellen, die von kleinen Komponenten im Gewicht von einigen Unzen bis hin zu industriellen Massivteilen im Gewicht von mehreren Tonnen reichen. Die Vielseitigkeit des Sandgießens macht es besonders wertvoll in Branchen wie der Automobilherstellung, Maschinenbau und der Fertigung von Baumaschinen.