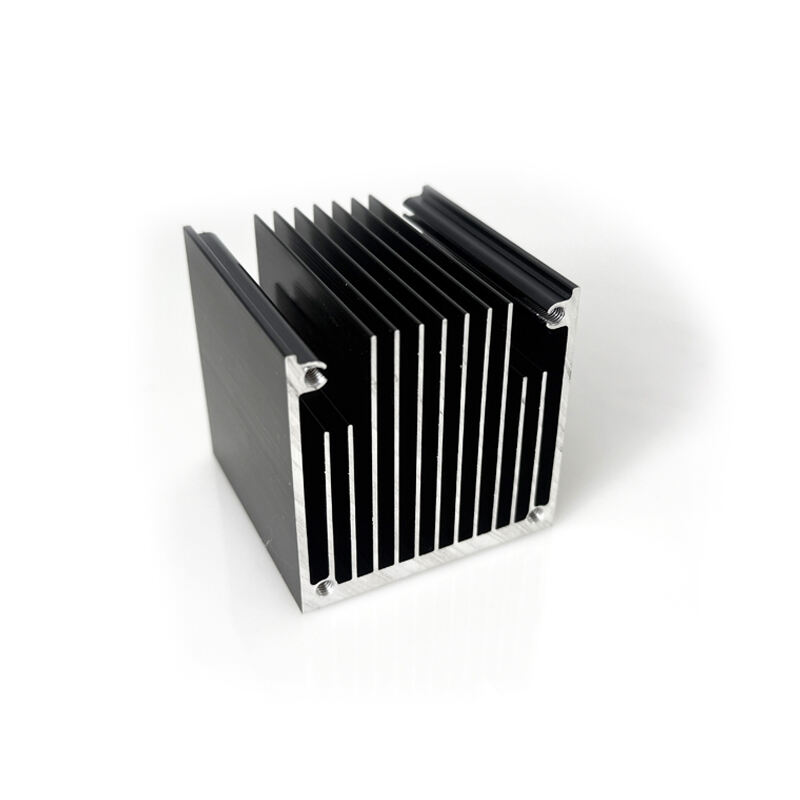

熱の放散の原理は、電子機器における熱管理において重要であり、伝導、対流、放射を含んでいます。伝導は物質を通じた熱の直接的な移動を指し、対流は流体の動き(空気や液体など)による熱移動を意味し、放射は電磁波を通じた熱移動です。アルミニウム製ヒートシンクは、これらの冷却プロセスを強化するために重要な役割を果たし、特に表面積を増やすことで効率的な熱放散を実現します。アルミニウム製ヒートシンクの多数のフィンと多孔質構造により、周囲の環境に熱が迅速に分散されるため、非常に効果的です。

研究は、アルミニウム製ヒートシンクが電子機器内の熱管理を改善する効果を示しています。例えば、実証試験では、アルミニウム製ヒートシンクが動作温度を大幅に低下させ、冷却対象の機器の寿命と信頼性を向上させることを示しました。この素材を統合することで、機器設計者は電子部品が最適な温度範囲内で動作することを確保し、過熱やそれに続くハードウェア故障を防ぐことができます。

対流は、アルミニウム製ヒートシンクの冷却性能において重要な役割を果たします。これは、電子部品からの熱を流体の動きを利用して除去するプロセスです。これらのヒートシンクの設計は、自然対流か強制対流かに関係なく、このプロセスを最適化することを中心に展開されます。自然対流は、加熱された空気の浮力を利用して上昇させ、涼しい空気がその場所に置き換わることで行われます。一方、強制対流はファンやブロワーを使用してヒートシンク全体の空気流量を増加させ、この効果を強化します。この違いは、効果的な熱管理システムを設計する上で重要です。例えば、より高い冷却効率が必要なシステムでは通常、強制対流が使用されます。

研究によると、アルミニウム製ヒートシンクでの最適化された対流は、熱性能に大幅な改善をもたらす可能性があります。例えば、実験データは強制対流を実施することで、自然対流の場合と比較して動作温度が著しく低下することを示しています。これらの対流プロセスや設計を改良することで、メーカーはアルミニウム製ヒートシンクの冷却能力を大幅に向上させ、高性能電子機器が集中的な運用条件下でも機能を維持できるようにすることができます。

熱交換器の用途でアルミニウムを銅のような金属と比較すると、アルミニウムは約230 W/m-Kの熱伝導率に対して、銅は390 W/m-Kであり、明らかに熱伝導性が低いです。しかし、アルミニウムは重量とコストにおいて大きな利点があるため、多くの用途で実用的であると考えられ、低熱伝導性にもかかわらず頻繁に選ばれます。例えば、アルミニウムは銅の約三分之一の重さであり、これは重量削減が重要な要素となる用途において決定的に重要です。さらに、産業の専門家たちは、製造の容易さと手頃な価格のために電子機器にアルミニウムを選択することが多く、銅などの素材に関連する追加費用なしに効率的な冷却ソリューションを提供できます。

アルミニウム製ヒートシンクは、主に伝導と対流を通じて効率的に熱を移動させるいくつかのメカニズムを採用しています。伝導はアルミニウムを通じた熱の直接的な移動を指し、対流は空気流れを通じてヒートシンク表面からの熱の移動を促進します。陽極酸化などの表面処理は、表面積を増やし熱伝導率を向上させることで、熱移動を大幅に強化することができます。データによると、これらの処理を取り入れた最適化された設計は、優れた熱移動率を達成し、熱管理におけるその有効性を示しています。例えば、詳細な事例研究では、陽極酸化されたアルミニウム製ヒートシンクが、処理されていないものと比較して冷却効率を最大20%向上させることができることが示されています。

ヒートシンクにアルミニウムを使用する際の主な利点の一つは、その軽量性です。これは取り扱いや設置を大幅に簡単に行います。この軽量性により、輸送コストと設置時の労力が削減され、メーカーや技術者にとってアルミニウムは最適な選択肢となります。さらに、軽いヒートシンクは電子部品への機械的ストレスを軽減し、過剰な重量による損傷の可能性を最小限に抑えることで、デバイスの寿命が向上します。これは特に、性能を犠牲にすることなく低重量を維持することが重要な携帯型電子機器において非常に有益です。

業界の専門家は、熱シンクの材料選択において、重量と性能のバランスが重要な要素であると指摘しています。アルミニウムは、重量に対して優れた熱性能を持つため、わずかに良い熱放散性能を持つものの設計が複雑になり応力が増大する可能性のある重い金属を上回ることがよくあります。このため、パフォーマンスと信頼性がデザイン決定に大きく影響する消費者向け電子機器やコンピューティングデバイスなどの多くのアプリケーションで、アルミニウムが好ましい選択肢となっています。

高温環境におけるアルミニウムの耐久性は、それがヒートシンクに最適であるためのもう一つの重要な要因です。他の材料が連続的な高温にさらされると構造的な強度や性能が劣化する可能性がありますが、アルミニウムはその形状と機能を維持します。特定のアルミニウム合金は、極端な条件でも優れた性能を発揮するように設計されており、これによりヒートシンクの長期的な信頼性が確保されます。これは、産業用電子機器や高性能コンピューティングのように、装置が激しい熱にさらされる状況において特に重要です。

さまざまな材料を比較した研究では、アルミニウム製のヒートシンクは、高温環境下で他の材料よりも寿命が長く、故障率が低いことが示されています。この堅牢性は、部品の故障を防ぎ、装置の稼働寿命を延ばすだけでなく、経済的および実用的な利点も提供します。高い熱効率とこの耐久性により、コスト効果が高く信頼性のある熱管理ソリューションを求める産業において、アルミニウムは最適な選択肢となります。

アルミニウム製ヒートシンクは、アルミニウムの豊富な供給量と他の材料(例えば銅)に比べて低い加工コストにより、大量生産でのコスト効果が高く評価されています。アルミニウムの押出成形プロセスはより経済的であり、生産規模を拡大する際にメーカーに大幅な節約をもたらします。さらに、アルミニウムの軽量特性は輸送コストの削減に寄与し、大規模生産における魅力を一層高めています。業界レポートによると、アルミニウム製ヒートシンクは規模の経済を提供し、メーカーおよび企業が高品質を維持しながら生産コストを最適化できるとされています。これらのコスト削減は、価格に対する感度が高いことが重要な消費者電子機器分野などでますます明らかになっており、アルミニウムの競争力は引き続き強まっています。

アルミニウムは、さまざまな形状やサイズのヒートシンクを製造する際に優れた柔軟性を提供し、特定の設計要件やカスタマイズのニーズに対応するための重要な利点となります。その延展性により、メーカーはアルミニウム製ヒートシンクのデザインや寸法を簡単に調整でき、多様な電子機器の構成をサポートします。さらに、アルミニウム製ヒートシンクのスケーラビリティは、メーカーが大幅な設備変更を必要とせずに生産量を増減できるため、市場の変化に対応するために重要です。自動車業界や通信業界での成功した製品ライン、例えばピンフィン構成を使用しているものは、カスタマイズ可能なアルミニウム製ヒートシンクの成功例を示しています。この適応性は、特定の顧客ニーズに応えるだけでなく、効率的な在庫管理を支援し、生産規模全体で運用の柔軟性を高めます。

陽極酸化は、アルミニウム製ヒートシンクの耐食性を大幅に向上させ、それらをより信頼性が高く、長寿命にします。このプロセスでは、アルミニウム表面を電気化学的に処理して保護用の酸化層を形成し、特に海洋や工業的な厳しい環境において耐久性を高めます。この酸化層は腐食性要素に対するバリアとして機能し、時間による摩耗を防ぎます。研究によれば、陽極酸化されたアルミニウムは未処理のアルミニウムよりも劣化抵抗性に優れており、環境曝露試験でその著しい長寿命の利点が示されています。アルミニウム製ヒートシンクをより強固にすることで、陽極酸化は要求の厳しい動作条件下でもその寿命を通じてピークパフォーマンスを維持できるようにします。

陽極酸化は、単に耐久性を向上させるだけでなく、アルミニウム放熱板の熱放射能も改善します。この処理により、電子機器における熱暴走や部品の故障を防ぐために必要な効率的な熱放出能力が向上します。陽極酸化された表面は、対流プロセスを促進することで熱放出を増加させ、電子部品の最適な動作温度を維持します。実証データは、この利点を裏付けており、陽極酸化されたアルミニウム放熱板は未処理のものと比較して冷却効率に顕著な改善が見られます。熱放出能力を最適化することで、陽極酸化は放熱板の優れた熱性能に貢献し、電子システムがより涼しく、信頼性高く動作することを確保します。

アルミニウムのヒートシンクは、重量が軽く、コスト効果が高く、製造が容易であるため、銅よりも一般的に好まれます。これは、銅に比べて若干低い熱伝導率を上回る利点です。これにより、重量削減と費用対効果が重要なアプリケーションに最適です。

アノダイズ処理は、腐食抵抗性と熱放射率を向上させることで、アルミニウムのヒートシンクを強化します。これにより、耐久性和と熱放出効率が向上します。

対流は、電子部品から熱を逃がすのにアルミニウムのヒートシンクを助けます。それは自然対流または強制対流であり、強制対流はファンやブロワーを使用して気流を強化することで、より高い効率を提供します。