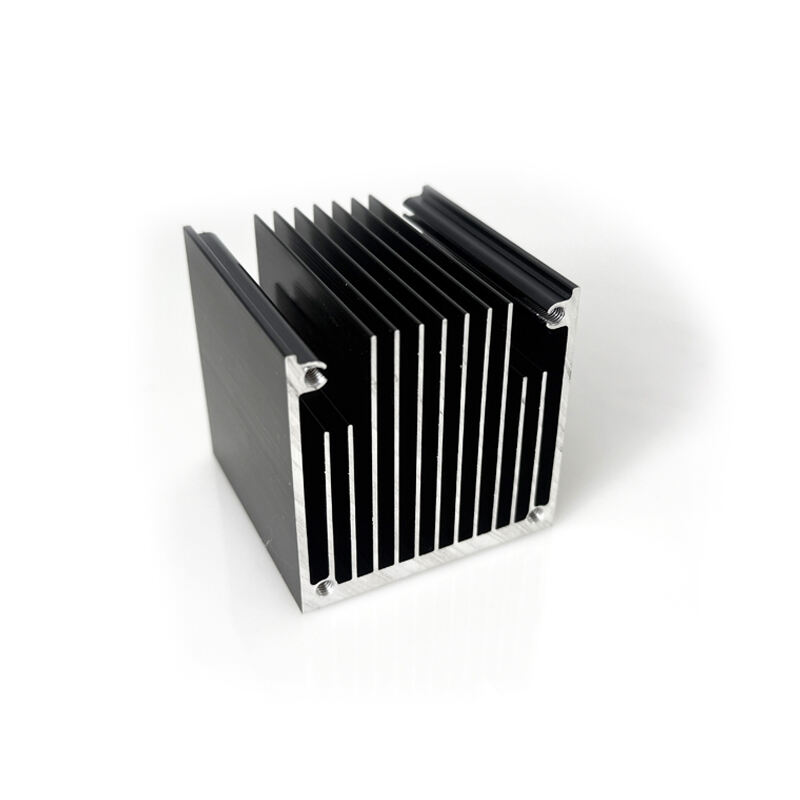

Los principios de disipación de calor son fundamentales para gestionar la salida térmica en electrónica, abarcando conducción, convección y radiación. La conducción implica la transferencia directa de calor a través de un material, la convección se refiere a la transferencia de calor mediante movimientos de fluidos (como el aire o un líquido), y la radiación implica la transferencia de calor a través de ondas electromagnéticas. Los disipadores de calor de aluminio desempeñan un papel clave en mejorar estos procesos de enfriamiento, especialmente al aumentar la superficie expuesta al flujo de aire, facilitando así una eficiente disipación de calor en los dispositivos electrónicos. Las numerosas aletas y estructuras porosas de los disipadores de calor de aluminio los hacen particularmente efectivos ya que dispersan rápidamente el calor hacia el entorno circundante.

La investigación subraya la eficacia de las chapas de aluminio en la mejora de la gestión térmica dentro de los dispositivos electrónicos. Por ejemplo, estudios empíricos han demostrado que las chapas de aluminio pueden reducir las temperaturas de funcionamiento significativamente, aumentando así la vida útil y fiabilidad de los dispositivos que enfrian. Al integrar este material, los diseñadores de dispositivos pueden asegurar que los componentes electrónicos operen dentro de rangos de temperatura óptimos, protegiéndolos contra el sobrecalentamiento y fallos posteriores de hardware.

La convección juega un papel significativo en el rendimiento de enfriamiento de disipadores de calor de aluminio, utilizando el movimiento de fluidos para transferir el calor lejos de los componentes electrónicos. El diseño de estos disipadores de calor a menudo se centra en optimizar este proceso, ya sea mediante convección natural o forzada. La convección natural se basa en la flotabilidad del aire caliente para elevarse y ser reemplazado por aire más frío, mientras que la convección forzada mejora este efecto usando ventiladores o sopladores para aumentar el flujo de aire sobre el disipador de calor. Esta distinción es vital para diseñar sistemas de gestión térmica efectivos; por ejemplo, la convección forzada se emplea comúnmente en sistemas que requieren una mayor eficiencia de enfriamiento.

Se ha demostrado que la convección optimizada en disipadores de calor de aluminio puede llevar a mejoras sustanciales en el rendimiento térmico. Por ejemplo, los datos experimentales indican que la implementación de convección forzada puede reducir las temperaturas de funcionamiento notablemente en comparación con los escenarios de convección natural. Al refinarse estos procesos y diseños de convección, los fabricantes pueden elevar significativamente las capacidades de enfriamiento de los disipadores de calor de aluminio, asegurando que los dispositivos electrónicos de alto rendimiento mantengan su función incluso bajo condiciones operativas intensivas.

Al comparar el aluminio con metales como el cobre para aplicaciones de disipadores de calor, el aluminio es notablemente menos conductor térmico, con una conductividad térmica de aproximadamente 230 W/m-K en comparación con los 390 W/m-K del cobre. Sin embargo, el aluminio es a menudo preferido debido a sus importantes ventajas en peso y costo, lo que lo hace más práctico para muchas aplicaciones a pesar de su menor conductividad térmica. Por ejemplo, el aluminio pesa aproximadamente un tercio que el cobre, lo cual puede ser crucial en aplicaciones donde la reducción de peso es fundamental. Además, los expertos de la industria a menudo eligen el aluminio para dispositivos electrónicos debido a su facilidad de fabricación y asequibilidad, permitiendo soluciones de enfriamiento eficientes sin los costos adicionales asociados con materiales como el cobre.

Los disipadores de calor de aluminio emplean varios mecanismos para transferir el calor de manera eficiente, principalmente a través de la conducción y la convección. La conducción implica la transferencia directa del calor a través del aluminio, mientras que la convección facilita el movimiento del calor lejos de la superficie del disipador mediante el flujo de aire. Los tratamientos de superficie, como el anodizado, pueden mejorar significativamente la transferencia de calor al aumentar el área de superficie y mejorar la conductividad térmica. Los datos respaldan que los diseños optimizados que incorporan estos tratamientos pueden llevar a tasas superiores de transferencia de calor, demostrando su efectividad en la gestión térmica. Por ejemplo, estudios de casos detallados han mostrado que los disipadores de calor de aluminio anodizado pueden lograr un aumento del 20% en la eficiencia de enfriamiento en comparación con sus contrapartes sin tratamiento.

Una de las principales ventajas del aluminio cuando se utiliza en disipadores de calor es su naturaleza ligera, lo que simplifica considerablemente el manejo e instalación. Esta propiedad de ser ligero reduce los costos de transporte y los esfuerzos de instalación, convirtiendo al aluminio en la opción preferida tanto para fabricantes como para técnicos. Además, los disipadores de calor más ligeros reducen el estrés mecánico sobre los componentes electrónicos, mejorando la longevidad del dispositivo al minimizar el daño potencial causado por un exceso de peso. Esto es particularmente beneficioso en dispositivos electrónicos portátiles, donde mantener un bajo peso sin comprometer el rendimiento es crucial.

Los expertos de la industria destacan el equilibrio entre peso y rendimiento como un factor pivotal a la hora de seleccionar materiales para disipadores de calor. El aluminio, con su proporción óptima entre peso y rendimiento térmico, a menudo supera a los metales más pesados que pueden ofrecer una disipación de calor ligeramente mejor, pero a costa de un aumento del estrés y la complejidad en el diseño. Esto lo convierte en una opción preferida en muchas aplicaciones, incluidos dispositivos electrónicos de consumo y equipos informáticos, donde tanto el rendimiento como la fiabilidad influyen de manera significativa en las decisiones de diseño.

La durabilidad del aluminio en entornos de alta temperatura es otro factor clave que lo hace ideal para disipadores de calor. A diferencia de otros materiales que pueden perder integridad estructural o degradarse cuando están expuestos a altas temperaturas continuas, el aluminio mantiene su forma y función. Algunas aleaciones específicas de aluminio están diseñadas para sobresalir incluso bajo condiciones extremas, asegurando la fiabilidad del disipador de calor durante períodos prolongados. Esto es crucial en escenarios donde los dispositivos están expuestos a calor intensivo, como en electrónica industrial o computación de alto rendimiento.

Estudios que comparan diversos materiales muestran que los disipadores de calor de aluminio típicamente tienen vidas útiles mejoradas y tasas de fallo más bajas en entornos de alta temperatura en comparación con otros materiales. Esta resistencia no solo previene el fallo de componentes, sino que también extiende la vida operativa del dispositivo, ofreciendo beneficios económicos y prácticos. Esta durabilidad, combinada con una alta eficiencia térmica, posiciona al aluminio como una de las mejores opciones para industrias que buscan soluciones de gestión térmica costo-efectivas y confiables.

Los disipadores de calor de aluminio son reconocidos por su eficacia en términos de costos en la producción en masa, principalmente debido a la abundante disponibilidad de aluminio y sus costos de procesamiento más bajos en comparación con otros materiales como el cobre. El proceso de extrusión del aluminio es más económico, lo que genera ahorros sustanciales para los fabricantes al aumentar los volúmenes de producción. Además, las propiedades ligeras del aluminio contribuyen a reducir los costos de transporte, mejorando aún más su atractivo para la producción a gran escala. Informes industriales destacan que los disipadores de calor de aluminio ofrecen economías de escala significativas, permitiendo a los fabricantes y empresas optimizar los costos de producción mientras mantienen una alta calidad. Estos ahorros de costos han sido cada vez más evidentes en sectores como la electrónica de consumo, donde la sensibilidad al precio es crítica, y la ventaja competitiva del aluminio sigue prosperando.

El aluminio ofrece una flexibilidad notable en la producción de disipadores de calor de diversas formas y tamaños, una ventaja crucial para cumplir con requisitos de diseño específicos y necesidades de personalización. Debido a su maleabilidad, los fabricantes pueden ajustar fácilmente el diseño y las dimensiones de los disipadores de calor de aluminio, lo que permite configuraciones electrónicas diversas. Además, la escalabilidad de los disipadores de calor de aluminio permite a los fabricantes aumentar o disminuir los volúmenes de producción sin un reacondicionamiento sustancial, lo cual es crítico para responder a demandas del mercado cambiantes. Varios productos exitosos en las industrias automotriz y de telecomunicaciones, como aquellos que utilizan configuraciones de aletas cilíndricas, ejemplifican la aplicación exitosa de disipadores de calor de aluminio personalizables. Esta adaptabilidad no solo ayuda a satisfacer necesidades específicas de los clientes, sino que también facilita la gestión eficiente del inventario, mejorando la flexibilidad operativa en diferentes escalas de producción.

El anodizado mejora significativamente la resistencia a la corrosión de los disipadores de calor de aluminio, haciéndolos más confiables y duraderos. El proceso consiste en tratar electroquímicamente la superficie de aluminio para formar una capa protectora de óxido, lo que aumenta la durabilidad, especialmente en entornos adversos como los marinos o industriales. Esta capa de óxido actúa como una barrera contra los elementos corrosivos, previniendo el desgaste con el tiempo. Estudios han demostrado consistentemente que el aluminio anodizado supera al aluminio sin tratar en resistir la degradación, con beneficios significativos de longevidad capturados en pruebas de exposición ambiental. Al hacer que los disipadores de calor de aluminio sean más robustos, el anodizado asegura que mantengan un rendimiento óptimo durante su vida útil, incluso bajo condiciones operativas exigentes.

El anodizado hace más que simplemente aumentar la durabilidad; también mejora la emisividad térmica de los disipadores de calor de aluminio. Este tratamiento mejora su capacidad para disipar el calor eficientemente, lo cual es crucial para prevenir el desbordamiento térmico y el fallo de componentes en electrónica. La superficie anodizada incrementa la disipación de calor facilitando un mejor proceso de convección, ayudando a mantener temperaturas de operación óptimas para los componentes electrónicos. Datos empíricos subrayan este beneficio, con disipadores de calor de aluminio anodizado mostrando mejoras significativas en la eficiencia de enfriamiento en comparación con sus contrapartes no tratados. Al optimizar las capacidades de disipación de calor, el anodizado contribuye al rendimiento térmico superior de los disipadores de calor, asegurando que los sistemas electrónicos funcionen más frescos y confiables.

Los disipadores de calor de aluminio son generalmente preferidos sobre los de cobre debido a su ligereza, costo efectivo y facilidad de fabricación, lo cual compensa la ligeramente menor conductividad térmica en comparación con el cobre. Esto los hace ideales para aplicaciones donde la reducción de peso y la accesibilidad son cruciales.

El anodizado mejora los disipadores de calor de aluminio al aumentar su resistencia a la corrosión y su emisividad térmica, mejorando así su durabilidad y eficiencia en la disipación de calor.

La convección ayuda a los disipadores de calor de aluminio transfiriendo el calor lejos de los componentes electrónicos. Puede ser natural o forzada, con la convección forzada proporcionando mayor eficiencia mediante el uso de ventiladores o sopladores para mejorar el flujo de aire.