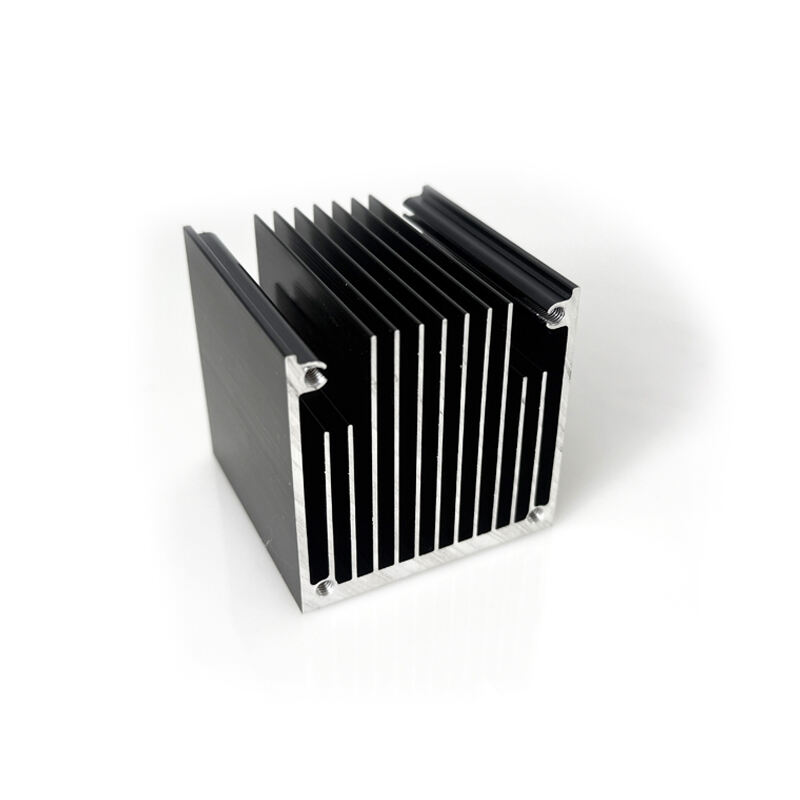

Os princípios de dissipação de calor são cruciais na gestão da saída térmica em eletrônicos, englobando condução, convecção e radiação. A condução envolve a transferência direta de calor através de um material, a convecção refere-se à transferência de calor por meio de movimentos de fluidos (como ar ou líquido), e a radiação envolve a transferência de calor por ondas eletromagnéticas. As fontes de calor de alumínio desempenham um papel pivotal no aprimoramento desses processos de resfriamento, especialmente ao aumentar a área de superfície exposta ao fluxo de ar, facilitando assim a dissipação eficiente de calor em dispositivos eletrônicos. As numerosas aletas e estruturas porosas das fontes de calor de alumínio as tornam particularmente eficazes, pois dispersam o calor rapidamente no ambiente circundante.

A pesquisa destaca a eficácia dos dissipadores de calor de alumínio na melhoria da gestão térmica em dispositivos eletrônicos. Por exemplo, estudos empíricos demonstraram que os dissipadores de calor de alumínio podem reduzir significativamente as temperaturas de operação, aumentando assim o tempo de vida e a confiabilidade dos dispositivos que resfriam. Ao integrar esse material, os designers de dispositivos podem garantir que os componentes eletrônicos operem dentro das faixas de temperatura ótimas, protegendo contra superaquecimento e falhas subsequentes de hardware.

A convecção desempenha um papel significativo no desempenho de resfriamento de dissipadores de calor de alumínio, utilizando o movimento de fluido para transferir calor dos componentes eletrônicos. O design desses dissipadores frequentemente se baseia em otimizar esse processo, seja por convecção natural ou forçada. A convecção natural depende da flutuabilidade do ar aquecido para subir e ser substituído por ar mais frio, enquanto a convecção forçada aumenta esse efeito usando ventiladores ou sopradores para aumentar o fluxo de ar sobre o dissipador de calor. Essa distinção é vital para projetar sistemas eficazes de gestão térmica; por exemplo, a convecção forçada é comumente usada em sistemas que exigem maior eficiência de resfriamento.

Estudos mostraram que a convecção otimizada em dissipadores de calor de alumínio pode levar a melhorias substanciais no desempenho térmico. Por exemplo, dados experimentais indicam que a implementação de convecção forçada pode reduzir as temperaturas de operação significativamente em comparação com cenários de convecção natural. Ao aperfeiçoar esses processos e designs de convecção, os fabricantes podem elevar significativamente as capacidades de resfriamento dos dissipadores de calor de alumínio, garantindo que dispositivos eletrônicos de alta performance mantenham sua função mesmo sob condições operacionais intensivas.

Ao comparar o alumínio com metais como o cobre para aplicações de dissipadores de calor, o alumínio é notavelmente menos condutor térmico, com uma condutividade térmica de aproximadamente 230 W/m-K em comparação com os 390 W/m-K do cobre. No entanto, o alumínio é frequentemente preferido devido às suas vantagens significativas em peso e custo, tornando-o mais prático para muitas aplicações, apesar de sua menor condutividade térmica. Por exemplo, o alumínio pesa aproximadamente um terço do peso do cobre, o que pode ser crucial em aplicações onde a redução de peso é essencial. Além disso, especialistas da indústria muitas vezes escolhem o alumínio para dispositivos eletrônicos devido à sua facilidade de fabricação e acessibilidade, permitindo soluções eficientes de resfriamento sem os custos adicionais associados a materiais como o cobre.

As dissipadoras de calor de alumínio utilizam vários mecanismos para transferir calor de forma eficiente, principalmente por condução e convecção. A condução envolve a transferência direta de calor através do alumínio, enquanto a convecção facilita o movimento de calor afastando-o da superfície da dissipadora por meio do fluxo de ar. Tratamentos de superfície, como anodização, podem melhorar significativamente a transferência de calor aumentando a área de superfície e melhorando a condutividade térmica. Dados comprovam que designs otimizados que incorporam esses tratamentos podem levar a taxas superiores de transferência de calor, demonstrando sua eficácia na gestão térmica. Por exemplo, estudos de caso detalhados mostraram que dissipadoras de calor de alumínio anodizado podem alcançar até 20% de aumento na eficiência de resfriamento em comparação com as versões não tratadas.

Uma das principais vantagens do alumínio quando utilizado em dissipadores de calor é sua natureza leve, o que simplifica consideravelmente o manuseio e a instalação. Essa propriedade leve reduz os custos de transporte e os esforços de instalação, tornando o alumínio a escolha ideal tanto para fabricantes quanto para técnicos. Além disso, dissipadores de calor mais leves aliviam o estresse mecânico sobre componentes eletrônicos, aumentando a durabilidade dos dispositivos ao minimizar danos potenciais causados por peso excessivo. Isso é particularmente benéfico em gadgets eletrônicos portáteis, onde manter um baixo peso sem comprometer o desempenho é crucial.

Especialistas da indústria destacam o equilíbrio entre peso e desempenho como um fator pivotal na escolha de materiais para dissipadores de calor. O alumínio, com sua razão ótima entre peso e desempenho térmico, muitas vezes supera metais mais pesados que podem oferecer uma dissipação de calor marginalmente melhor, mas com o custo de maior estresse e complexidade no design. Isso o torna a escolha preferida em muitas aplicações, incluindo eletrônicos de consumo e dispositivos de computação, onde tanto o desempenho quanto a confiabilidade têm grande influência nas decisões de design.

A durabilidade do alumínio em ambientes de alta temperatura é outro fator-chave que o torna ideal para dissipadores de calor. Ao contrário de outros materiais que podem perder a integridade estrutural ou se degradar quando expostos a altas temperaturas contínuas, o alumínio mantém sua forma e função. Ligações específicas de alumínio são projetadas para se destacar mesmo sob condições extremas, garantindo a confiabilidade do dissipador de calor ao longo de períodos prolongados. Isso é crucial em cenários onde dispositivos estão expostos a altas temperaturas intensas, como na eletrônica industrial ou em computação de alto desempenho.

Estudos comparando vários materiais mostram que dissipadores de calor de alumínio geralmente têm ciclos de vida aprimorados e taxas de falha mais baixas em ambientes de alta temperatura em comparação com outros materiais. Essa resiliência não apenas previne a falha de componentes, mas também prolonga a vida operacional do dispositivo, oferecendo benefícios econômicos e práticos. Essa durabilidade, combinada com alta eficiência térmica, posiciona o alumínio como uma das melhores escolhas para indústrias em busca de soluções de gestão térmica custo-benefício e confiáveis.

Os dissipadores de calor de alumínio são conhecidos por sua eficiência custo-benefício na produção em massa, principalmente devido à abundância do alumínio e aos custos de processamento mais baixos em comparação com outros materiais como o cobre. O processo de extrusão do alumínio é mais econômico, resultando em economias substanciais para os fabricantes ao escalonar volumes de produção. Além disso, as propriedades leves do alumínio contribuem para a redução dos custos de transporte, aumentando ainda mais seu apelo para a produção em larga escala. Relatórios do setor destacam que os dissipadores de calor de alumínio oferecem economias de escala significativas, permitindo que fabricantes e empresas otimizem os custos de produção enquanto mantêm alta qualidade. Essas economias têm se tornado cada vez mais evidentes em setores como eletrônicos de consumo, onde a sensibilidade a preços é crítica, e a vantagem competitiva do alumínio continua a prosperar.

O alumínio oferece uma flexibilidade notável na produção de dissipadores de calor de várias formas e tamanhos, uma vantagem crucial para atender a requisitos de design específicos e necessidades de customização. Devido à sua maleabilidade, os fabricantes podem ajustar facilmente o design e as dimensões dos dissipadores de calor de alumínio, suportando diversas configurações eletrônicas. Além disso, a escalabilidade dos dissipadores de calor de alumínio permite que os fabricantes aumentem ou reduzam os volumes de produção sem reconfiguração substancial, o que é crítico para responder às demandas do mercado em mudança. Várias linhas de produtos bem-sucedidas nos setores automotivo e de telecomunicações, como aquelas que utilizam configurações de pin fin, exemplificam a aplicação bem-sucedida de dissipadores de calor de alumínio customizáveis. Essa adaptabilidade não apenas ajuda a atender às necessidades específicas dos clientes, mas também apoia uma gestão eficiente de estoque, melhorando a flexibilidade operacional em várias escalas de produção.

O anodização melhora significativamente a resistência à corrosão dos dissipadores de calor de alumínio, tornando-os mais confiáveis e duradouros. O processo envolve o tratamento eletroquímico da superfície de alumínio para formar uma camada protetora de óxido, que aumenta a durabilidade, especialmente em ambientes adversos como marítimos ou industriais. Essa camada de óxido atua como uma barreira contra elementos corrosivos, prevenindo desgaste ao longo do tempo. Estudos mostraram consistentemente que o alumínio anodizado supera o alumínio não tratado na resistência à degradação, com benefícios significativos de longevidade capturados em testes de exposição ambiental. Ao tornar os dissipadores de calor de alumínio mais robustos, o anodizado garante que eles mantenham o desempenho máximo durante toda a sua vida útil, mesmo sob condições operacionais exigentes.

O anodização faz mais do que apenas aumentar a durabilidade; ela também melhora a emissividade térmica dos dissipadores de calor de alumínio. Este tratamento melhora sua capacidade de dissipar calor eficientemente, crucial para evitar a fuga térmica e falhas de componentes em eletrônicos. A superfície anodizada aumenta a dissipação de calor facilitando um melhor processo de convecção, ajudando a manter temperaturas de operação ótimas para componentes eletrônicos. Dados empíricos destacam este benefício, com dissipadores de calor de alumínio anodizado mostrando melhorias significativas na eficiência de resfriamento em comparação com seus equivalentes não tratados. Ao otimizar as capacidades de dissipação de calor, o anodizado contribui para o superior desempenho térmico dos dissipadores de calor, garantindo que sistemas eletrônicos funcionem mais frios e de forma mais confiável.

Os dissipadores de calor de alumínio geralmente são preferidos em relação ao cobre devido ao seu peso leve, custo-benefício e facilidade de fabricação, que compensam a ligeiramente menor condutividade térmica em comparação com o cobre. Isso os torna ideais para aplicações onde a redução de peso e a acessibilidade são cruciais.

A anodização melhora os dissipadores de calor de alumínio aumentando sua resistência à corrosão e emissividade térmica, assim melhorando sua durabilidade e eficiência na dissipação de calor.

A convecção ajuda os dissipadores de calor de alumínio a transferir o calor longe dos componentes eletrônicos. Ela pode ser natural ou forçada, com a convecção forçada proporcionando maior eficiência por meio do uso de ventiladores ou sopradores para melhorar o fluxo de ar.