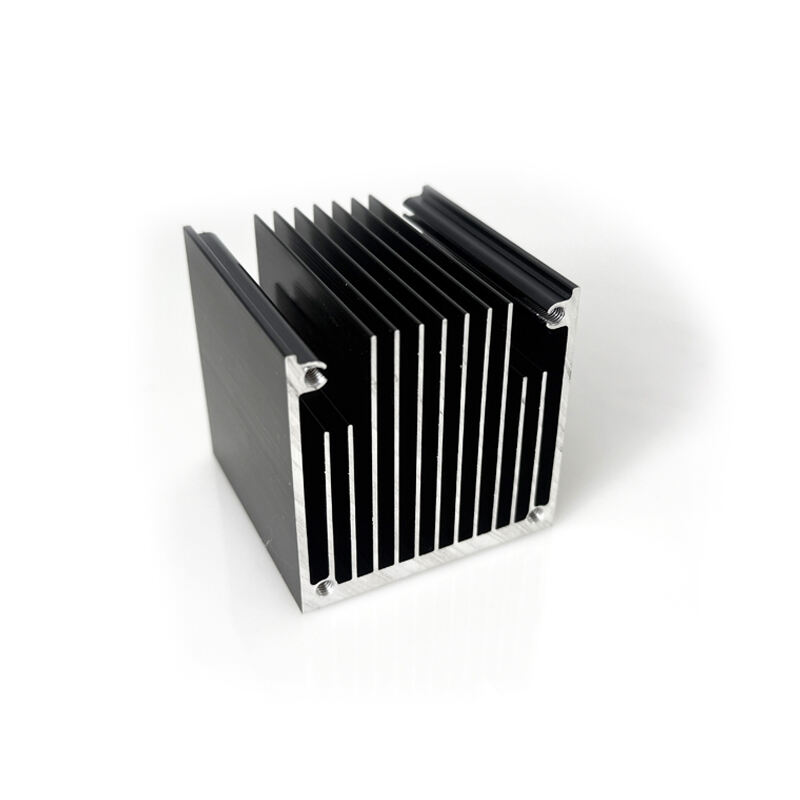

I principi di dissipazione del calore sono fondamentali per la gestione del flusso termico negli elettronici, comprendendo conduzione, convezione e radiazione. La conduzione coinvolge il trasferimento diretto di calore attraverso un materiale, la convezione si riferisce al trasferimento di calore tramite movimenti di fluidi (come l'aria o un liquido), e la radiazione prevede il trasferimento di calore tramite onde elettromagnetiche. I dissipatori di calore in alluminio svolgono un ruolo chiave nell'incrementare questi processi di raffreddamento, soprattutto aumentando la superficie esposta al flusso d'aria, facilitando così una dissipazione efficiente del calore nei dispositivi elettronici. Le numerose alette e le strutture porose dei dissipatori di calore in alluminio li rendono particolarmente efficaci poiché disperdono rapidamente il calore nell'ambiente circostante.

Le ricerche evidenziano l'efficacia dei dissipatori di calore in alluminio nel migliorare la gestione termica all'interno dei dispositivi elettronici. Ad esempio, studi empirici hanno dimostrato che i dissipatori di calore in alluminio possono abbassare significativamente le temperature operative, aumentando così la durata e la affidabilità dei dispositivi che raffreddano. Integrando questo materiale, i progettisti di dispositivi possono garantire che i componenti elettronici operino all'interno di intervalli di temperatura ottimali, proteggendoli dal surriscaldamento e dai successivi guasti hardware.

La convezione gioca un ruolo significativo nelle prestazioni di raffreddamento delle alette in alluminio, utilizzando il movimento del fluido per trasferire il calore lontano dai componenti elettronici. La progettazione di queste alette spesso si basa sull'ottimizzazione di questo processo, sia attraverso la convezione naturale che forzata. La convezione naturale si avvale della portanza dell'aria riscaldata che sale e viene sostituita da aria più fredda, mentre la convezione forzata potenzia questo effetto utilizzando ventole o soffiatori per aumentare il flusso d'aria sul dissipatore. Questa distinzione è fondamentale per progettare sistemi efficaci di gestione termica; ad esempio, la convezione forzata viene comunemente impiegata nei sistemi che richiedono una maggiore efficienza di raffreddamento.

Gli studi hanno dimostrato che la convezione ottimizzata nei dissipatori di calore in alluminio può portare a miglioramenti sostanziali delle prestazioni termiche. Ad esempio, i dati sperimentali indicano che l'implementazione di una convezione forzata può ridurre le temperature operative in modo significativo rispetto alle situazioni di convezione naturale. Raffinando questi processi e progetti di convezione, i produttori possono aumentare notevolmente le capacità di raffreddamento dei dissipatori di calore in alluminio, garantendo che dispositivi elettronici ad alta prestazione mantengano la loro funzionalità anche sotto condizioni operative intensive.

Quando si confronta l'alluminio con metalli come il rame per applicazioni di dissipatori di calore, l'alluminio è notevolmente meno conduttivo termicamente, con una conducibilità termica di circa 230 W/m-K rispetto ai 390 W/m-K del rame. Tuttavia, l'alluminio viene spesso preferito grazie ai suoi importanti vantaggi in termini di peso e costo, rendendolo più pratico per molte applicazioni nonostante la sua minore conducibilità termica. Ad esempio, l'alluminio pesa circa un terzo rispetto al rame, il che può essere fondamentale in applicazioni in cui la riduzione del peso è cruciale. Inoltre, gli esperti dell'industria scelgono spesso l'alluminio per dispositivi elettronici a causa della sua facilità di produzione e accessibilità, consentendo soluzioni di raffreddamento efficienti senza i costi aggiuntivi associati a materiali come il rame.

I dissipatori di calore in alluminio utilizzano diversi meccanismi per trasferire efficacemente il calore, principalmente attraverso conduzione e convezione. La conduzione prevede il trasferimento diretto del calore attraverso l'alluminio, mentre la convezione facilita il movimento del calore lontano dalla superficie del dissipatore attraverso il flusso d'aria. Trattamenti superficiali come l'anodizzazione possono migliorare significativamente il trasferimento di calore aumentando l'area superficiale e migliorando la conducibilità termica. I dati dimostrano che i progetti ottimizzati che includono questi trattamenti possono portare a tassi di trasferimento di calore superiori, dimostrando la loro efficacia nella gestione termica. Ad esempio, studi dettagliati hanno mostrato che i dissipatori di calore in alluminio anodizzato possono raggiungere un aumento dell'efficienza di raffreddamento fino al 20% rispetto ai corrispettivi non trattati.

Uno dei principali vantaggi dell'alluminio quando utilizzato nei dissipatori di calore è la sua natura leggera, che semplifica notevolmente il maneggio e l'installazione. Questa proprietà leggera riduce i costi di trasporto e gli sforzi di installazione, rendendo l'alluminio la scelta preferita sia per i produttori che per i tecnici. Inoltre, i dissipatori di calore più leggeri alleviano lo stress meccanico sui componenti elettronici, migliorando la durata del dispositivo minimizzando i danni potenziali causati da un peso eccessivo. Questo è particolarmente vantaggioso nei dispositivi elettronici portatili, dove mantenere un basso peso senza compromettere le prestazioni è fondamentale.

Gli esperti del settore evidenziano l'equilibrio tra peso e prestazioni come un fattore decisivo nella scelta dei materiali per i dissipatori di calore. Alluminio, con il suo rapporto ottimale tra peso e prestazioni termiche, spesso supera metalli più pesanti che potrebbero offrire una dissipazione del calore leggermente migliore a discapito di uno stress e di una complessità di progettazione aumentati. Ciò lo rende una scelta preferita in molte applicazioni, inclusi dispositivi elettronici di consumo e dispositivi informatici, dove sia le prestazioni che la affidabilità influiscono pesantemente sulle decisioni di progettazione.

La durata dell'alluminio in ambienti a temperature elevate è un altro fattore chiave che lo rende ideale per i dissipatori di calore. A differenza di altri materiali che potrebbero perdere integrità strutturale o degradare quando esposti a temperature elevate continue, l'alluminio mantiene la sua forma e funzionalità. Alcune leghe specifiche di alluminio sono progettate per eccellere anche in condizioni estreme, garantendo la affidabilità del dissipatore di calore nel tempo. Questo è fondamentale in situazioni in cui i dispositivi sono esposti a forti calori, come avviene negli elettronici industriali o nel computing ad alte prestazioni.

Gli studi che confrontano vari materiali mostrano che i dissipatori di calore in alluminio hanno generalmente durate maggiori e tassi di guasto più bassi in ambienti a temperature elevate rispetto ad altri materiali. Questa resilienza non solo preclude il guasto dei componenti, ma estende anche la vita operativa del dispositivo, offrendo benefici sia economici che pratici. Questa durata, unita ad un'efficienza termica elevata, posiziona l'alluminio come una scelta principale per le industrie che mirano a soluzioni di gestione termica efficaci e affidabili dal punto di vista dei costi.

I dissipatori di calore in alluminio sono noti per la loro efficacia economica nella produzione di massa, principalmente a causa della grande disponibilità dell'alluminio e dei costi di lavorazione inferiori rispetto ad altri materiali come il rame. Il processo di estrusione per l'alluminio è più economico, portando a considerevoli risparmi per i produttori quando si ampliano i volumi di produzione. Inoltre, le proprietà leggere dell'alluminio contribuiscono a ridurre i costi di trasporto, migliorando ulteriormente il suo richiamo per la produzione su larga scala. Rapporti industriali evidenziano che i dissipatori di calore in alluminio offrono importanti economie di scala, permettendo ai produttori e alle aziende di ottimizzare i costi di produzione mantenendo alta qualità. Questi risparmi sono sempre più evidenti nei settori come quelli degli elettronici di consumo, dove la sensibilità al prezzo è critica, e il vantaggio competitivo dell'alluminio continua a prosperare.

L'alluminio offre una notevole flessibilità nella produzione di dissipatori di calore di varie forme e dimensioni, un vantaggio cruciale per soddisfare specifiche esigenze di progettazione e personalizzazione. A causa della sua malleabilità, i produttori possono facilmente modificare il design e le dimensioni dei dissipatori di calore in alluminio, supportando diverse configurazioni elettroniche. Inoltre, la scalabilità dei dissipatori di calore in alluminio consente ai produttori di aumentare o diminuire i volumi di produzione senza sostanziali riadattamenti, il che è fondamentale per rispondere alle mutevoli richieste del mercato. Varie linee di prodotti vincenti nei settori automobilistico e delle telecomunicazioni, come quelle che utilizzano configurazioni con pin fin, rappresentano l'applicazione efficace di dissipatori di calore in alluminio personalizzabili. Questa adattabilità non solo aiuta a soddisfare le esigenze specifiche dei clienti, ma supporta anche una gestione efficiente degli inventari, migliorando la flessibilità operativa su scale di produzione diverse.

L'anodizzazione migliora significativamente la resistenza alla corrosione dei dissipatori di calore in alluminio, rendendoli più affidabili e duraturi. Il processo consiste nel trattamento elettrochimico della superficie dell'alluminio per formare un strato protettivo di ossido, che aumenta la durabilità, soprattutto in ambienti difficili come quelli marini o industriali. Questo strato di ossido agisce come una barriera contro gli elementi corrosivi, prevenendo l'usura nel tempo. Studi hanno dimostrato costantemente che l'alluminio anodizzato supera l'alluminio non trattato nella resistenza alla degradazione, con benefici di longevità significativi riscontrati nei test di esposizione ambientale. Rendendo i dissipatori di calore in alluminio più robusti, l'anodizzazione garantisce che mantengano un'eccellente prestazione durante tutta la loro vita utile, anche sotto condizioni operative severe.

L'anodizzazione fa molto più che aumentare la durata; migliora anche l'emissività termica dei dissipatori di calore in alluminio. Questo trattamento ne incrementa la capacità di dissipare il calore in modo efficiente, fondamentale per prevenire il runaway termico e il guasto dei componenti negli elettronici. La superficie anodizzata aumenta la dissolazione del calore facilitando un processo di convezione migliore, aiutando a mantenere temperature operative ottimali per i componenti elettronici. I dati empirici sottolineano questo vantaggio, con dissipatori di calore in alluminio anodizzato che mostrano miglioramenti significativi nell'efficienza di raffreddamento rispetto ai loro omologhi non trattati. Ottimizzando le capacità di dissolazione del calore, l'anodizzazione contribuisce alle prestazioni termiche superiori dei dissipatori di calore, garantendo che i sistemi elettronici funzionino a temperature più basse e in modo più affidabile.

I dissipatori di calore in alluminio sono generalmente preferiti rispetto a quelli in rame a causa del loro peso leggero, costo efficace e facilità di produzione, che compensano la leggermente inferiore conducibilità termica rispetto al rame. Questo li rende ideali per applicazioni in cui la riduzione del peso e l'accessibilità economica sono cruciali.

L'anodizzazione migliora i dissipatori di calore in alluminio aumentando la loro resistenza alla corrosione e l'emissività termica, migliorando così la loro durata e l'efficienza di dissoluzione del calore.

La convezione aiuta i dissipatori di calore in alluminio a trasferire il calore lontano dagli componenti elettronici. Può essere naturale o forzata, con la convezione forzata che offre un'efficienza superiore utilizzando ventole o soffiatori per migliorare il flusso d'aria.