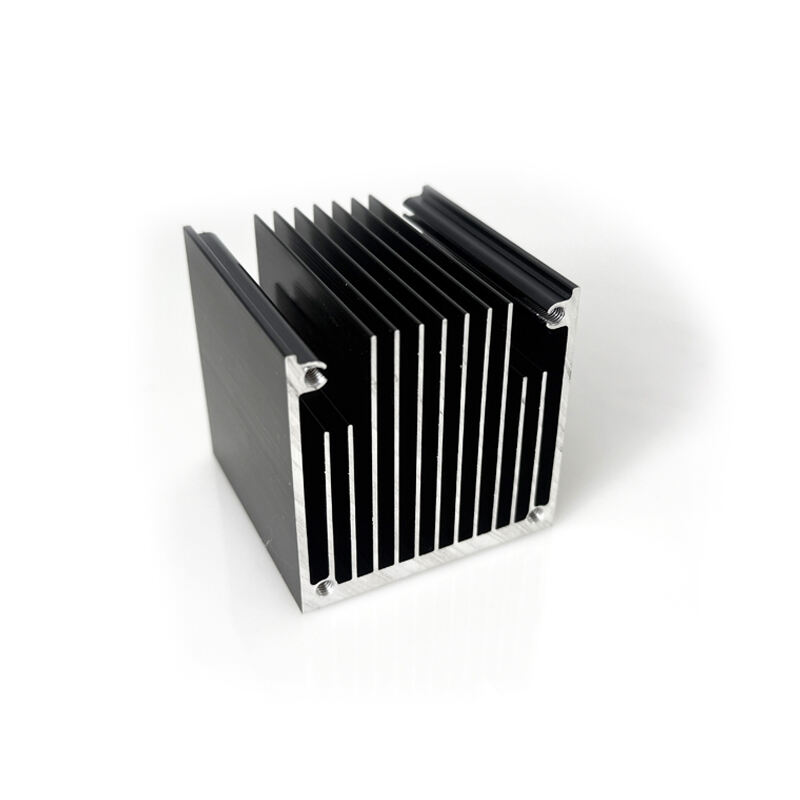

Die Prinzipien der Wärmeabfuhr sind entscheidend für die Bewältigung des thermischen Ausstoßes in Elektronikgeräten und umfassen Leitung, Konvektion und Strahlung. Leitung bezieht sich auf den direkten Wärmetransfer durch ein Material, Konvektion beschreibt den Wärmetransfer mittels Flüssigkeits- oder Luftbewegungen, und Strahlung beinhaltet den Wärmetransfer durch elektromagnetische Wellen. Aluminium-Kühler spielen eine zentrale Rolle bei der Verbesserung dieser Kühlprozesse, insbesondere indem sie die Oberfläche vergrößern, die dem Luftfluss ausgesetzt ist, wodurch eine effiziente Wärmeabfuhr in elektronischen Geräten ermöglicht wird. Die zahlreichen Flossen und porösen Strukturen von Aluminium-Kühlern machen sie besonders effektiv, da sie Wärme schnell in die umgebende Umgebung abgeben.

Studien unterstreichen die Wirksamkeit von Aluminium-Wärmeableitern bei der Verbesserung der Thermomanagement in elektronischen Geräten. Zum Beispiel haben empirische Studien gezeigt, dass Aluminium-Wärmeableiter die Betriebstemperaturen erheblich senken können, was die Lebensdauer und Zuverlässigkeit der gekühlten Geräte erhöht. Durch die Integration dieses Materials können Geräteentwickler sicherstellen, dass elektronische Komponenten innerhalb optimaler Temperaturbereiche operieren, wodurch ein Überhitzungsschutz und die Verhinderung von Hardwareausfällen gewährleistet wird.

Konvektion spielt eine bedeutende Rolle bei der Kühlleistung von Aluminumschrothaltern, indem sie durch die Bewegung von Flüssigkeiten Wärme von elektronischen Komponenten abführt. Das Design dieser Schrothalter konzentriert sich oft darauf, diesen Prozess zu optimieren, sei es durch natürliche oder erzwungene Konvektion. Natürliche Konvektion basiert auf der Schwebekraft von erhitzter Luft, die aufsteigt und durch kältere Luft ersetzt wird, während erzwungene Konvektion diesen Effekt durch Lüfter oder Blasgeräte verstärkt, um den Luftfluss über den Schrothalter zu erhöhen. Diese Unterscheidung ist entscheidend für die Entwicklung effektiver thermischer Managementsysteme; zum Beispiel wird erzwungene Konvektion häufig in Systemen eingesetzt, die eine höhere Kühlleistung erfordern.

Studien haben gezeigt, dass optimierte Konvektion in Aluhitzentapfern zu erheblichen Verbesserungen der thermischen Leistungsfähigkeit führen kann. Zum Beispiel deuten experimentelle Daten darauf hin, dass die Implementierung von erzwungener Konvektion Betriebstemperaturen deutlich senken kann im Vergleich zu Szenarien mit natürlicher Konvektion. Durch die Verfeinerung dieser Konvektionsprozesse und -designs können Hersteller die Kühlleistungsfähigkeit von Aluhitzentapfern erheblich steigern und sicherstellen, dass hochleistungsfähige elektronische Geräte ihre Funktion auch unter intensiven Betriebsbedingungen aufrechterhalten.

Beim Vergleich von Aluminium mit Metallen wie Kupfer für Wärmeableitungsanwendungen ist Aluminium deutlich weniger thermisch leitfähig, mit einer Wärmeleitfähigkeit von etwa 230 W/m-K im Vergleich zu 390 W/m-K bei Kupfer. Dennoch wird Aluminium aufgrund seiner erheblichen Vorteile in Bezug auf Gewicht und Kosten häufig bevorzugt, was es für viele Anwendungen praktischer macht, trotz seiner geringeren Wärmeleitfähigkeit. Zum Beispiel beträgt das Gewicht von Aluminium ungefähr ein Drittel des Gewichts von Kupfer, was in Anwendungen, in denen eine Gewichtsreduzierung entscheidend ist, von Bedeutung sein kann. Darüber hinaus wählen Branchenexperten oft Aluminium für elektronische Geräte aufgrund seiner leichten Verarbeitbarkeit und erschwinglichen Preisen, wodurch effiziente Kühlungslösungen möglich sind, ohne die zusätzlichen Kosten, die mit Materialien wie Kupfer verbunden sind.

Aluminium-Heisschranken verwenden mehrere Mechanismen, um Wärme effizient zu übertragen, hauptsächlich durch Wärmeleitungs- und Wärmeabstrahlung. Bei der Wärmeleitung handelt es sich um die direkte Übertragung von Wärme durch das Aluminium, während die Wärmeabstrahlung die Bewegung der Wärme von der Oberfläche des Heisschranks durch Luftstrom fördert. Oberflächenbehandlungen wie Anodieren können die Wärmeübertragung erheblich verbessern, indem sie die Oberfläche vergrößern und die thermische Leitfähigkeit erhöhen. Daten bestätigen, dass optimierte Designs mit diesen Behandlungen zu überlegenen Wärmeübertragungsraten führen können und so ihre Effektivität in der Thermomanagement deutlich machen. So haben detaillierte Fallstudien gezeigt, dass anodisierte Aluminium-Heisschränke im Vergleich zu unbehandelten Gegenstücken eine Erhöhung der Kühlleistung um bis zu 20 % erreichen können.

Einer der wichtigsten Vorteile von Aluminium bei der Verwendung in Wärmeleitern ist seine leichte Natur, die das Handling und die Installation erheblich vereinfacht. Diese Eigenschaft verringert Transportkosten und Installationsaufwand, weshalb Aluminium sowohl für Hersteller als auch für Techniker zur ersten Wahl wird. Darüber hinaus mindern leichtere Wärmeleiter die mechanische Belastung elektronischer Komponenten, was die Lebensdauer von Geräten durch Minimierung potenziellen Schadens durch überschüssiges Gewicht erhöht. Dies ist insbesondere in tragbaren Elektrogeräten von Vorteil, wo es entscheidend ist, das Gewicht niedrig zu halten, ohne dabei Leistungseinbußen zuzulassen.

Branchenexperten betonen das Gleichgewicht zwischen Gewicht und Leistung als einen entscheidenden Faktor bei der Auswahl von Materialien für Wärmeableiter. Aluminium, mit seinem optimalen Verhältnis von Gewicht zu thermischer Leistung, übertrifft oft schwerere Metalle, die zwar marginell bessere Wärmeabfuhr bieten, dies jedoch auf Kosten erhöhter Belastung und Komplexität im Design tun. Dadurch ist es in vielen Anwendungen, einschließlich Konsumelektronik und Computergeräten, wo sowohl Leistung als auch Zuverlässigkeit stark ins Gewicht fallen, eine bevorzugte Wahl.

Die Haltbarkeit von Aluminium in Hochtemperaturumgebungen ist ein weiterer Schlüsselfaktor, der es zu einem idealen Material für Wärmeableiter macht. Im Gegensatz zu anderen Materialien, die unter ständiger Hochtemperatur ihre Strukturintegrität verlieren oder sich verschlechtern können, behält Aluminium seine Form und Funktion bei. Spezifische Aluminiumlegierungen sind so entworfen, dass sie selbst unter extremen Bedingungen hervorragend abschneiden, was die Zuverlässigkeit des Wärmeableiters über lange Zeiträume hinweg sicherstellt. Dies ist entscheidend in Situationen, in denen Geräte intensiver Hitze ausgesetzt sind, wie im industriellen Elektronikbereich oder in hochleistungsorientetem Computing.

Studien zum Vergleich verschiedener Materialien zeigen, dass Aluschwitzer typischerweise eine verlängerte Lebensdauer und niedrigere Ausfallraten in erhöhten Temperaturbereichen im Vergleich zu alternativen Materialien aufweisen. Diese Robustheit verhindert nicht nur Komponentenschäden, sondern verlängert auch das Betriebsleben des Geräts, was sowohl wirtschaftliche als auch praktische Vorteile bietet. Diese Dauerhaftigkeit, kombiniert mit hoher thermischer Effizienz, macht Aluminium zu einer der besten Wahl für Industrien, die nach kosteneffektiven und zuverlässigen Lösungen für die Thermomanagement suchen.

Aluminium-Wärmeleiter sind für ihre Kosteneffizienz in der Massenproduktion bekannt, hauptsächlich aufgrund der reichhaltigen Verfügbarkeit von Aluminium und seiner niedrigeren Verarbeitungskosten im Vergleich zu anderen Materialien wie Kupfer. Der Extrusionsprozess für Aluminium ist wirtschaftlicher, was den Herstellern erhebliche Einsparungen bei steigenden Produktionsmengen ermöglicht. Darüber hinaus tragen die leichten Eigenschaften von Aluminium zu reduzierten Transportkosten bei, was seinen Reiz für die Großserie weiter verstärkt. Branchenberichte betonen, dass Aluminium-Wärmeleiter erhebliche Skaleneffekte bieten, was Herstellern und Unternehmen ermöglicht, Produktionskosten zu optimieren, während eine hohe Qualität gewahrt bleibt. Diese Kosteneinsparungen haben sich zunehmend in Sektoren wie der Konsumelektronik bemerkbar gemacht, wo Preissensibilität entscheidend ist, und Aluminiums wettbewerbsfähige Stellung weiterhin stark ist.

Aluminium bietet eine bemerkenswerte Flexibilität bei der Herstellung von Kühler mit verschiedenen Formen und Größen, was einen entscheidenden Vorteil für das Erfüllen spezifischer Designanforderungen und Anpassungsbedarfe darstellt. Aufgrund seiner Verformbarkeit können Hersteller die Gestaltung und die Abmessungen von Aluminiumkühlern leicht anpassen, um verschiedene elektronische Konfigurationen zu unterstützen. Darüber hinaus ermöglicht die Skalierbarkeit von Aluminiumkühlern es den Herstellern, Produktionsmengen ohne erhebliche Umtoolung zu erhöhen oder zu verringern, was entscheidend ist, um sich an wechselnde Marktnachfragen anzupassen. Verschiedene erfolgreiche Produktlinien in der Automobil- und Telekommunikationsindustrie, wie etwa solche mit Nadelrippen-Konfigurationen, verdeutlichen die erfolgreiche Anwendung anpassbarer Aluminiumkühler. Diese Flexibilität trägt nicht nur dazu bei, spezifische Kundenbedürfnisse zu erfüllen, sondern unterstützt auch eine effiziente Lagerhaltung und erhöht die operative Flexibilität über alle Produktionsstufen hinweg.

Das Anodieren verbessert die Korrosionsbeständigkeit von Alu-Heatsinks erheblich, was sie zuverlässiger und langlebiger macht. Der Prozess umfasst das elektrochemische Behandeln der Aluminiumoberfläche zur Bildung eines schützenden Oxidschichts, was die Haltbarkeit, insbesondere in strengen Umgebungen wie maritimen oder industriellen Szenarien, erhöht. Diese Oxidschicht dient als Barriere gegen korrosive Elemente und verhindert Verschleiß im Laufe der Zeit. Studien haben konsistent gezeigt, dass anodiertes Aluminium besser abschneidet als unbehandeltes Aluminium bei der Widerstandsfähigkeit gegen Degradation, wobei signifikante Vorteile in Bezug auf Langlebigkeit in Umweltbelastungstests dokumentiert wurden. Durch die Verstärkung der Robustheit von Alu-Heatsinks sorgt das Anodieren dafür, dass sie über ihre gesamte Lebensdauer eine optimale Leistung aufrechterhalten, selbst unter anspruchsvollen Betriebsbedingungen.

Das Anodieren tut mehr, als nur die Haltbarkeit zu steigern; es verbessert auch die thermische Strahlungsleistung von Alu-Wärmeableitern. Diese Behandlung erhöht ihre Fähigkeit, Wärme effizient abzuführen, was entscheidend ist, um thermische Aussetzer und Komponentenschäden in Elektronikgeräten zu verhindern. Die anodisierte Oberfläche erhöht die Wärmeabfuhr, indem sie einen besseren Konvektionsprozess ermöglicht, wodurch optimale Betriebstemperaturen für elektronische Komponenten gewahrt bleiben. Empirische Daten unterstreichen diesen Vorteil, da anodisierte Alu-Wärmeableiter deutlich bessere Kühlleistungen aufweisen im Vergleich zu ihren nicht behandelten Gegenstücken. Durch die Optimierung der Wärmeabfuhrleistung trägt das Anodieren zur überlegenen thermischen Leistungsfähigkeit von Wärmeableitern bei, wodurch elektronische Systeme kühler und zuverlässiger laufen.

Aluminium-Kühler werden im Allgemeinen gegenüber Kupfer bevorzugt, aufgrund ihrer Leichtgewichtigkeit, Kosteneffizienz und einfacheren Fertigung, was die leicht geringere Wärmeleitfähigkeit im Vergleich zu Kupfer überwiegt. Dies macht sie ideal für Anwendungen, in denen Gewichtsreduzierung und Kostengünstigkeit entscheidend sind.

Anodieren verbessert Aluminium-Kühler, indem es ihre Korrosionsbeständigkeit und thermische Strahlungsleistung erhöht, wodurch deren Haltbarkeit und Wärmeverteilungseffizienz gesteigert wird.

Konvektion hilft Aluminium-Kühler dabei, Wärme von elektronischen Komponenten abzuführen. Sie kann natürliche oder gezwungene Konvektion sein, wobei gezwungene Konvektion durch die Verwendung von Lüftern oder Blasern eine höhere Effizienz bietet, um den Luftfluss zu verbessern.