Bei der Metallstanzung beschleunigt Automatisierung die Abläufe auf der Produktionslinie tatsächlich erheblich und reduziert die Zeit, die für die Fertigung jedes einzelnen Bauteils benötigt wird. Fabriken setzen heute Roboter und hochmoderne Geräte ein, um die Stanzprozesse viel schneller abzuwickeln als früher. Die Zeit zwischen dem Einbringen der Rohmaterialien und dem Ausgeben der fertigen Teile hat sich deutlich verkürzt. Für Unternehmen, die insbesondere Autozulieferteile herstellen, spielt diese Art von Geschwindigkeit eine große Rolle. Automobilhersteller benötigen Lieferanten, die Komponenten schnell genug liefern, um Produktionslinien ohne Verzögerungen weiterlaufen zu lassen. Einige Werke berichten, dass sie seit dem Upgrade ihrer Stanzanlagen mit automatisierten Systemen doppelt so viele Teile pro Stunde produzieren können.

Die Integration von Robotik ist für moderne Metallumformereien unverzichtbar geworden, die ihre Produktivität steigern möchten. Diese automatisierten Systeme übernehmen jene anspruchsvollen Aufgaben, die früher den ganzen Tag über Arbeitskräfte in Anspruch nahmen. Denken Sie beispielsweise an das Be- und Entladen von Rohmaterialien in Pressen – eine Tätigkeit, die bei manueller Durchführung sowohl Zeit als auch körperliche Anstrengung erfordert. Zudem bieten Roboter eine bemerkenswerte Präzision im Umformprozess selbst. Sie unterlaufen einfach nicht dieselben Fehler wie Menschen, insbesondere bei langen Produktionsläufen, bei denen Ermüdung auftritt. Viele Hersteller berichten von einem deutlichen Rückgang der Fehlerquoten nach der Einführung von Robotiklösungen auf ihren Produktionsflächen.

Viele verschiedene Branchen setzen zunehmend auf automatisierte Metallstanmaschinen, um die Abläufe auf der Produktionsfläche zu beschleunigen. Ein Blick in moderne Autofabriken und Elektronikbauteilwerke zeigt deutlich, was derzeit passiert. Solche automatisierten Anlagen verschaffen Unternehmen einen echten Wettbewerbsvorteil gegenüber Konkurrenten, die nach wie vor auf manuelle Prozesse angewiesen sind. Gerade bei der Automobilproduktion übernehmen automatisierte Stanzlinien die Fertigung von tausenden identischen Bauteilen pro Tag. Dadurch können Hersteller der Kundennachfrage gerecht werden, ohne bei all den produzierten Einheiten Kompromisse bei der Bauteilqualität eingehen zu müssen.

Durch Automatisierung, die kürzere Zykluszeiten ermöglicht, können Unternehmen ihre Produktionslinien optimieren und dadurch Kosten senken sowie die Produktivität steigern. Dieser Vorteil ist entscheidend, da Industrien bestrebt sind, mit sich wandelnden Marktbedingungen und technologischen Fortschritten Schritt zu halten.

Bei der Metallblechumformung zeigt sich besonders, wenn es darum geht, auch bei sehr großen Produktionsmengen konstant hochwertige Teile herzustellen. Die Qualitätskontrolle spielt hier eine große Rolle. Echtzeit-Überwachungssysteme beobachten den gesamten Prozess, während etwas namens SPC dabei hilft, Abweichungen während der Produktion zu erfassen. Das bedeutet, dass jedes einzelne Produkt, das am Ende der Fertigungslinie entsteht, strengen Qualitätsanforderungen genügen sollte. Für Hersteller, die in Branchen wie Automobilbau oder Luftfahrt tätig sind, wo präzise Maße eine entscheidende Rolle spielen, machen solche Kontrollen den Unterschied zwischen Erfolg und kostspieligen Fehlern in der Zukunft.

1. Qualitätskontrollmechanismen : Die Anwendung von Echtzeitüberwachungswerkzeugen ermöglicht es Herstellern, Fehler unverzüglich zu erkennen und zu beheben, wodurch eine gleichbleibend hohe Qualität über alle Chargen hinweg gewährleistet bleibt. SBC verbessert dies weiterhin durch datenbasierte Erkenntnisse, die dabei helfen, potenzielle Qualitätsprobleme noch vor ihrem Auftreten zu verhindern.

2. Vergleichende Ausschussraten : Daten zeigen, dass die Ausschussraten beim Metallstanzprozess deutlich niedriger sind als bei herkömmlichen Fertigungsmethoden. Dies liegt an der automatisierten Natur und Präzision des Verfahrens, welche menschliche Fehler und Variabilität minimiert.

Beim Metallstanzprozess zeigt sich besonders die gleichbleibende Teilequalität, was bedeutet, dass Unternehmen viele Stanzteile herstellen können, die alle den gleichen Standards entsprechen. Dies ist gerade in Branchen wie der Luftfahrtfertigung und der Produktion von Verbrauchergeräten von großer Bedeutung, da diese Industrien einfach keine Fehler oder Abweichungen bei ihren Komponenten hinnehmen können. Letztendlich geht es hier um Zuverlässigkeit. Angesichts des steigenden Interesses an Metallstanzteilen in verschiedenen Märkten, fällt vor allem auf, wie gut dieses Verfahren auch bei deutlich erhöhten Produktionsmengen weiterhin erstklassige Ergebnisse liefert. Eine solche Leistungsfähigkeit erklärt, warum viele Hersteller auch trotz vorhandener Alternativen weiterhin in Metallstanzlösungen investieren.

Metallstanzungen können die Kosten wirklich senken, wenn Unternehmen große Stückzahlen produzieren, was sich stark auf die Kosten pro Einheit auswirkt. Das Rechnen geht auf, denn wenn Hersteller gleichzeitig viele Teile produzieren, verteilen sich die fixen Rüstkosten auf Tausende oder sogar Millionen von Einheiten. Diese Art von Effizienz ist der Grund dafür, dass so viele Automobilhersteller, Haushaltsgerätehersteller und Produzenten elektronischer Geräte stark auf Metallstanzungen für ihre Produkte vertrauen. Marktanalysten prognostizieren, dass das globale Metallstanzgewerbe bis 2033 etwa 312 Milliarden Dollar erreichen könnte, hauptsächlich weil die Herstellung in großen Mengen einfach wirtschaftlich Sinn macht. Dazu kommt auch die Automatisierung. Maschinen übernehmen heute den Großteil der sich wiederholenden Aufgaben, bei denen früher Arbeiter den ganzen Tag an Pressen stehen mussten. Auf diese Weise passieren weniger Fehler und Unternehmen sparen sowohl an Arbeitskräften als auch an Abfall. Wenn man all diese Faktoren zusammennimmt, wird klar, warum Metallstanzen auch heute noch eine so wichtige Rolle in der Fertigung spielt und Unternehmen hilft, wettbewerbsfähig zu bleiben, ohne Kompromisse bei der Produktqualität einzugehen.

Beim Thema Materialabfallreduzierung hebt sich das Metallstanzen gegenüber anderen Fertigungstechniken hervor. Das Verfahren funktioniert durch präzise Formgebung von Metallblechen, wodurch deutlich weniger Abfall entsteht als bei anderen Methoden. Viele Hersteller verlassen sich heute auf ausgeklügelte Designsoftware, um sicherzustellen, dass jeder Metallabschnitt während der Produktion optimal genutzt wird. Die Reduzierung von Abfall ist ausgesprochen wichtig, da sie Kosten spart und gleichzeitig die Umwelt schützt. Einige Betriebe berichten, dass sie durch den Wechsel zu optimierten Stanztechniken rund 30 Prozent oder mehr Abfall einsparen konnten im Vergleich zu älteren Verfahren. Angesichts dieser deutlichen Reduktion ist es nicht überraschend, dass immer mehr Unternehmen zum Metallstanzen greifen, wenn sie ihre Prozesse sowohl umweltfreundlich als auch kosteneffizient gestalten möchten.

Die Technologie treibt die Grenzen der Präzisionswerkstofftechnik immer weiter voran und macht es möglich, Bauteile mit einem Detailgrad herzustellen, den kein anderes Fertigungsverfahren erreichen kann. In den letzten Jahrzehnten haben Verbesserungen bei den Werkzeugen es Fabriken ermöglicht, die komplizierten Formen zu erzeugen, die in vielen Branchen heute benötigt werden. Nehmen Sie beispielsweise die Werkstoffe – wenn Hersteller zu widerstandsfähigeren Optionen wie Wolframcarbid wechseln oder spezielle Oberflächenbehandlungen anwenden, verlängert sich die Lebensdauer ihrer Werkzeuge und es eröffnen sich Möglichkeiten für aufwendigere Designs. Betrachten wir insbesondere die Automobilproduktion: Metallumformverfahren fertigen dort diverse komplexe Bauteile von Motoren bis hin zu Getrieben, wobei stets exakte Maße und Winkel erforderlich sind. Ohne diese technologischen Fortschritte wäre vieles, auf das wir uns täglich verlassen, nicht realisierbar. Die Auswirkungen gehen jedoch weit über Automobile hinaus und beeinflussen unter anderem medizinische Geräte und Aerospace-Komponenten, bei denen die Geometrie besonders präzise stimmen muss.

Die genaue Einhaltung dieser Maße ist in Bereichen, in denen alles perfekt zusammenpassen muss, besonders wichtig – beispielsweise in Flugzeugfabriken oder Autofertigungsstraßen. Wenn Teile nicht exakt den Vorgaben entsprechen, können ganze Systeme versagen. Moderne Metallstanzverfahren ermöglichen es Herstellern heute, diese engen Toleranzen immer wieder zuverlässig einzuhalten, selbst bei der Produktion von mehreren Tausend Teilen. Technologien wie Computersensoren und Echtzeitüberwachung sorgen dafür, dass während der Produktion alles nach Plan verläuft. Experten aus der Industrie weisen darauf hin, dass die Einhaltung solch enger Spezifikationen das Metallstanzverfahren effektiver macht, um Bauteile herzustellen, die auch tatsächlich alle strengen Prüfungen der Aufsichtsbehörden bestehen. Ein Blick auf die Praxis in der Flugzeugfertigung zeigt zudem, dass dieser Ansatz in der Realität gut funktioniert. Weniger Fehler bedeuten weniger verschwendetes Material und insgesamt langlebigere Komponenten. Das erklärt, warum viele Unternehmen auch heute noch auf Metallstanzung zurückgreifen, wenn es darum geht, Produkte zu fertigen, bei denen kein Raum für Fehler bleibt.

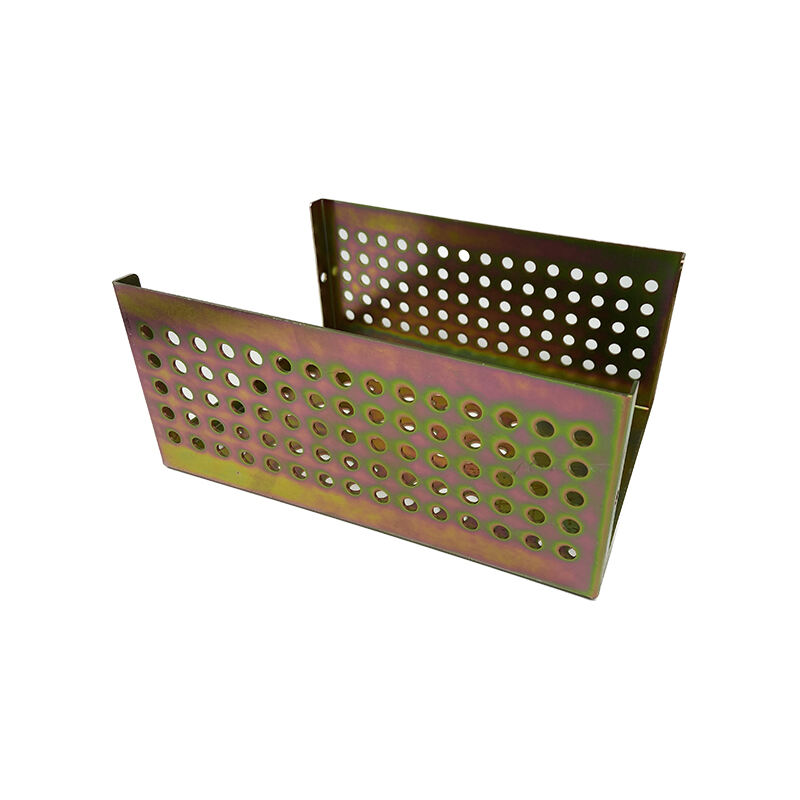

Die Nachfrage nach Metallstanzteilen steigt weiterhin sowohl in der Automobil- als auch in der Elektronikindustrie. Bei Autos bestehen gestanzte Bauteile aus leichten, rostfreien Karosserieteilen, die Fahrzeuge sicherer machen und gleichzeitig den Kraftstoffverbrauch verbessern. Der Automobilsektor kommt ohne diesen Prozess mittlerweile nicht mehr aus. Gleichzeitig verlässt sich die Elektronikindustrie auf Metallstanzteile für eine Vielzahl von kritischen Komponenten, darunter Steckverbinder, Gerätegehäuse und Schutzkästen, die sicherstellen, dass Produkte länger halten und ordnungsgemäß funktionieren. Marktberichte zeigen, dass das globale Metallstanzgewerbe bis 2033 mit einem jährlichen Wachstum von rund 4,2 % wächst, was eindeutig auf eine zunehmende Verbreitung in mehreren Branchen hindeutet. Was macht Metallstanzung so wertvoll? Die Fähigkeit, komplexe Formen durch Techniken wie Scherschneiden und Prägen herzustellen, erlaubt es Herstellern, mit sich ständig ändernden Produktanforderungen sowohl im Automobil- als auch im Elektronikbereich Schritt zu halten.

Beim Herstellen der extrem dünnen Wände, die für Geräuteile benötigt werden, spielt das Metallstanzen seine Stärken aus. Was dieses Verfahren so effektiv macht, ist seine Fähigkeit, Gewicht zu reduzieren, ohne dabei die Stabilität zu vernachlässigen. Geräte benötigen genau diese Balance, denn leichtere Materialien helfen, die Energieeffizienz zu steigern und langfristig Energie zu sparen. Für Hersteller, die solche Produkte entwickeln, bedeutet Metallstanzen, dass sie tausende identische Bauteile gleichzeitig und kostengünstig produzieren können, und zwar mit engen Toleranzen, die beim Zusammenbau komplexer Geräte entscheidend sind. Ein Beispiel dafür ist D&H Industries – das Unternehmen ist seit Langem spezialisiert auf die Herstellung von stabilen, aber schlanken Profilen, wie sie für moderne kompakte Haushaltsgeräte erforderlich sind. In ihren Produktionsstätten setzen sie Verfahren wie Tiefziehen und fortgeschrittene Stanztechniken ein, mit denen sie qualitativ hochwertige Komponenten schneller fertigen können als mit traditionellen Methoden. Damit tragen sie dazu bei, die Möglichkeiten in Design und Funktionalität von Haushaltsgeräten insgesamt weiterzuentwickeln.

Die Langlebigkeit von Werkzeugen spielt bei Blechumformungsprozessen eine große Rolle, um langfristig reibungslose Abläufe zu gewährleisten. Hochwertigere Materialien wie gehärteter Stahl oder Hartmetall machen hier tatsächlich einen großen Unterschied, da sie unter der ständigen Belastung während des Umformprozesses länger halten. Ebenso wenig optional ist die Pflege dieser Werkzeuge. Regelmäßiges Ölen und der Austausch von Teilen, an denen Verschleißerscheinungen erkennbar sind, verlängert deren Nutzungsdauer erheblich. Die meisten Betriebe stellen fest, dass routinemäßige Prüfungen effektiv jenen frustrierenden Ausfällen vorbeugen, die die Produktion abrupt stoppen können. Erfahrene Branchenexperten betonen immer wieder, dass ordnungsgemäß gewartete Werkzeuge über mehrere Jahre hinweg produktiv bleiben, ohne komplett ersetzt werden zu müssen. Einige Fabriken berichten sogar davon, dass ihre besten Werkzeugsätze bei konsequenter Pflege fünf oder sechs Jahre lang genutzt werden können.

Um aus Pressen- und Umformprozessen die maximale Leistung zu erzielen, müssen Abläufe optimiert und erhebliche technische Verbesserungen eingeführt werden. Wenn Hersteller automatisierte Förderbänder zusammen mit Roboterarmen installieren, reduziert sich der manuelle Arbeitsaufwand erheblich und die Produktionsgeschwindigkeit steigt deutlich an. Echtzeit-Datenverfolgung ist ein weiterer entscheidender Faktor, um jederzeit den Überblick über Vorgänge an verschiedenen Stellen der Produktionshalle zu behalten. Unternehmen, die diese Technologien effektiv nutzen, erkennen Probleme bereits, bevor sie zu größeren Störungen führen. Ford ist hier ein gutes Beispiel – das Unternehmen setzt aktuell modernste Fertigungstechnologien in seinen Werken ein, was sich zweifellos positiv auf die Effizienz der Betriebsabläufe ausgewirkt hat. All diese Maßnahmen ergänzen sich, sodass Betriebe den Kundenanforderungen stets einen Schritt voraus bleiben, ohne dabei die Produktqualität oder Konsistenz innerhalb der Losgrößen zu vernachlässigen.

Welche Vorteile bietet Automatisierung im Metallstanzprozess? Die Automatisierung im Metallstanzprozess erhöht die Produktionsraten, reduziert Zykluszeiten und minimiert menschliche Fehler, was zu Kosteneinsparungen und optimierter Produktivität führt.

Wie stellt das Metallstanzverfahren eine gleichbleibende Teilequalität sicher? Durch strenge Qualitätskontrollmaßnahmen wie Echtzeitüberwachung und statistische Prozesskontrolle (SPC) erzeugt das Metallstanzverfahren konstant hochwertige Teile mit geringeren Ausschussraten als herkömmliche Verfahren.

Welche Rolle spielen Metallstannteile bei der Kostensenkung? Metallstannteile profitieren von Skaleneffekten, wodurch die Stückkosten in der Massenproduktion gesenkt und Materialabfälle minimiert werden, was sowohl Nachhaltigkeit als auch Kosteneinsparungen unterstützt.

Kann das Metallstanzverfahren Industrien mit Präzisionsanforderungen unterstützen? Ja, das Metallstanzverfahren unterstützt Präzisionsanforderungen durch fortschrittliche Werkzeugtechnologie und sensorbasierte Prozesse, die für kritische Anwendungen in der Luftfahrt- und Automobilindustrie unerlässlich sind.