En matière de poinçonnage de métaux, l'automatisation accélère vraiment les opérations sur la chaîne de production, réduisant ainsi le temps nécessaire à la fabrication de chaque pièce. Les usines utilisent désormais des robots et des équipements hautement technologiques pour exécuter les étapes de poinçonnage bien plus rapidement qu’auparavant. Le délai entre l’entrée des matières premières et la sortie des pièces finies a considérablement diminué. Pour les entreprises produisant des pièces automobiles en particulier, cette rapidité est cruciale. Les constructeurs automobiles ont besoin que leurs fournisseurs livrent les composants suffisamment vite pour maintenir les lignes d’assemblage en marche, sans retards. Certaines usines indiquent avoir doublé leur production horaire de pièces depuis la mise à niveau de leurs opérations de poinçonnage grâce à des systèmes automatisés.

L'intégration de la robotique est devenue essentielle pour les ateliers modernes de forgeage métallique souhaitant augmenter leur productivité. Ces systèmes automatisés prennent en charge ces tâches rapides qui occupaient autrefois les travailleurs toute la journée. Pensez simplement au chargement des matières premières dans les presses et à l'extraction des pièces finies des machines, opérations qui nécessitent du temps et un effort physique important lorsqu'elles sont effectuées manuellement. De plus, les robots apportent un niveau de précision impressionnant au processus de forgeage lui-même. Ils ne commettent tout simplement pas les mêmes erreurs que les humains, en particulier pendant les longues séries de production où la fatigue s'installe. De nombreux fabricants constatent une chute importante des taux d'erreurs après avoir mis en œuvre des solutions robotiques sur leurs lignes de production.

De nombreux secteurs d'activité utilisent désormais des machines d'estampage automatiques pour accélérer les opérations sur les lignes de production. Regardez ce qui se passe actuellement dans les usines automobiles et les usines de composants électroniques. Ces systèmes automatisés offrent aux entreprises un avantage considérable par rapport à leurs concurrents qui continuent à utiliser des processus manuels. Spécifiquement dans l'automobile, les lignes d'estampage automatisées produisent des milliers de pièces identiques chaque jour. Cela permet aux fabricants de satisfaire la demande des clients sans compromettre la qualité des pièces, quel que soit le volume produit.

Grâce à l'automatisation qui réduit les temps de cycle, les entreprises peuvent optimiser leurs lignes de production, réduisant ainsi les coûts et améliorant la productivité. Cet avantage est essentiel alors que les industries s'efforcent de suivre le rythme des évolutions du marché et des avancées technologiques.

Le poinçonnage métallique démontre tout son intérêt lorsqu'il s'agit de produire des pièces de qualité constante, même lorsque les séries de fabrication sont très importantes. Le contrôle qualité joue également un rôle essentiel dans ce processus. Des systèmes de surveillance en temps réel supervisent l'ensemble de l'opération, tandis qu'une méthode appelée SPC (Statistical Process Control) permet de suivre les variations pendant la production. Cela signifie que chaque pièce produite devrait répondre à des exigences de qualité assez strictes. Pour les fabricants travaillant dans des domaines tels que l'automobile ou l'aéronautique, où la précision des mesures est cruciale, ce type de contrôle fait toute la différence entre la réussite et les erreurs coûteuses à long terme.

1. Mécanismes de contrôle qualité l'utilisation d'outils de surveillance en temps réel permet aux fabricants de détecter et corriger immédiatement les défauts, assurant ainsi une qualité supérieure sur l'ensemble des lots. SBC renforce encore cette approche en fournissant des analyses basées sur les données, aidant à prévenir les problèmes potentiels avant qu'ils ne surviennent.

2. Taux de défaut comparés : Les données montrent que les taux de défaut dans le domaine de l'emboutissage métallique sont nettement plus faibles par rapport aux méthodes de fabrication traditionnelles. Cela s'explique par le caractère automatisé et la précision du processus, qui réduisent au minimum les erreurs et variations humaines.

Le poinçonnage métallique démontre tout son intérêt lorsqu'il s'agit de maintenir une qualité constante des pièces, ce qui signifie que les entreprises peuvent produire un grand nombre de pièces de poinçonnage métallique qui répondent toutes aux mêmes normes. Cela revêt une grande importance dans des domaines tels que la fabrication aérospatiale et la production d'électronique grand public, car ces industries ne peuvent absolument pas se permettre d'erreurs ou de variations dans leurs composants. Tout l'enjeu est la fiabilité, après tout. Avec l'intérêt croissant porté aux pièces de poinçonnage métallique à travers divers marchés, ce qui ressort surtout, c'est la capacité de ce procédé à fournir des résultats de premier ordre, même lorsqu'il s'agit de fortement augmenter les volumes de production. Une telle performance explique pourquoi tellement de fabricants continuent d'investir dans des solutions de poinçonnage métallique, malgré les autres options disponibles.

Le poinçonnage métallique permet vraiment de réduire les coûts lorsque les entreprises produisent de grandes quantités, ce qui a un fort impact sur le prix unitaire de chaque article. Cela se justifie par le fait que, lorsque les fabricants produisent un grand nombre de pièces en même temps, les coûts fixes liés au réglage sont répartis sur des milliers, voire des millions d'unités. Cette efficacité explique pourquoi de nombreux constructeurs automobiles, fabricants d'électroménagers et producteurs d'appareils électroniques s'appuient fortement sur le poinçonnage métallique pour leurs produits. Selon les prévisions des analystes du marché, le secteur mondial du poinçonnage métallique pourrait atteindre environ 312 milliards de dollars d'ici 2033, principalement parce que la production en masse présente un avantage financier évident. Sans oublier l'automatisation. Les machines assurent désormais la plupart des tâches répétitives qui nécessitaient auparavant la présence de travailleurs devant les presses toute la journée. Cela entraîne moins d'erreurs, et les entreprises économisent ainsi sur les coûts de main-d'œuvre et les déchets. En combinant tous ces facteurs, il devient évident pourquoi le poinçonnage métallique reste un élément essentiel de la fabrication actuelle, aidant les entreprises à rester compétitives sans compromettre la qualité des produits.

Lorsqu'il s'agit de réduire les déchets de matière, le poinçonnage métallique se distingue parmi les techniques de fabrication. Le procédé consiste à façonner des tôles métalliques avec précision, ce qui génère beaucoup moins de chutes par rapport à d'autres méthodes. De nombreux fabricants utilisent désormais des logiciels de conception sophistiqués afin de s'assurer que chaque partie du métal soit utilisée efficacement durant les séries de production. La réduction des déchets est essentielle, car elle permet de réduire les coûts pour les entreprises et de protéger l'environnement simultanément. Certains ateliers indiquent économiser environ 30 pour cent, voire plus, sur les déchets en passant à des techniques de poinçonnage optimisées comparé aux méthodes anciennes. Compte tenu de cette diminution significative des déchets, il n'est pas étonnant que de plus en plus d'entreprises adoptent le poinçonnage métallique lorsqu'elles souhaitent que leurs opérations soient à la fois écologiques et économiques.

La technologie de la découpe continue de repousser les limites de l'ingénierie de précision, rendant possible la création de pièces présentant un niveau de détail que nulle autre méthode de fabrication ne peut égaler. Au cours des dernières décennies, les progrès réalisés dans les outillages ont permis aux usines de produire des formes complexes nécessaires dans de nombreux secteurs industriels actuels. Prenons l'exemple des matériaux : lorsque les fabricants optent pour des solutions plus résistantes telles que le carbure de tungstène ou appliquent des traitements de surface spéciaux, leurs outils de découpe durent plus longtemps tout en permettant des conceptions plus élaborées. Regardons plus particulièrement la fabrication automobile. Les processus d'emboutissage métallique utilisés permettent de produire toutes sortes de pièces complexes, allant des moteurs aux transmissions, chacune nécessitant des mesures et des angles parfaitement exacts. Sans ces avancées technologiques, beaucoup des objets dont nous dépendons quotidiennement ne seraient tout simplement pas réalisables. L'impact de cette évolution va bien au-delà de l'automobile, influençant également des domaines tels que les dispositifs médicaux ou les composants aérospatiaux, où la précision de la géométrie est primordiale.

Obtenir des mesures précises est essentiel dans les domaines où tout doit s'ajuster parfaitement, notamment dans les usines d'assemblage d'avions ou sur les lignes de production automobiles. Lorsque les pièces ne correspondent pas exactement aux spécifications, des défaillances peuvent affecter l'ensemble du système. Les méthodes modernes d’emboutissage métallique permettent désormais aux fabricants d’atteindre ces tolérances exigeantes de manière répétée, même lorsqu’ils produisent des milliers de pièces. Des technologies telles que les capteurs informatiques et la surveillance en temps réel aident à maintenir la production sur la bonne voie. Les professionnels du secteur soulignent que le respect de ces spécifications strictes rend l’emboutissage métallique plus efficace pour produire des pièces conformes aux contrôles rigoureux des organismes de réglementation. L'exemple de la fabrication aéronautique montre que cette approche donne également de bons résultats en pratique. Moins d'erreurs signifie moins de gaspillage de matériau et des composants plus durables. Cela explique pourquoi de nombreuses entreprises continuent de recourir à l’emboutissage métallique lorsqu’elles ont besoin de produire des éléments sans aucune marge d’erreur.

La demande de pièces embouties en métal continue d'augmenter dans les secteurs de l'automobile et de l'électronique. Dans l'automobile, les pièces embouties constituent ces éléments légers et résistants à la rouille qui composent la carrosserie, assurant ainsi la sécurité des véhicules tout en améliorant leur consommation de carburant. Le secteur automobile ne peut plus se passer de ce procédé. Parallèlement, les fabricants d'électronique comptent sur l'emboutissage métallique pour produire toutes sortes de composants essentiels, notamment des connecteurs, des châssis pour appareils et des boîtiers de protection qui garantissent une plus grande durée de vie et un fonctionnement optimal des produits. Selon les rapports du marché, le secteur mondial de l'emboutissage métallique devrait croître d'environ 4,2 % par an jusqu'en 2033, ce qui montre clairement une adoption accrue dans plusieurs industries. Qu'est-ce qui rend l'emboutissage métallique si précieux ? Sa capacité à créer des formes complexes grâce à des techniques telles que la découpe et le repoussage permet aux fabricants de s'adapter aux exigences changeantes des marchés automobiles et électroniques.

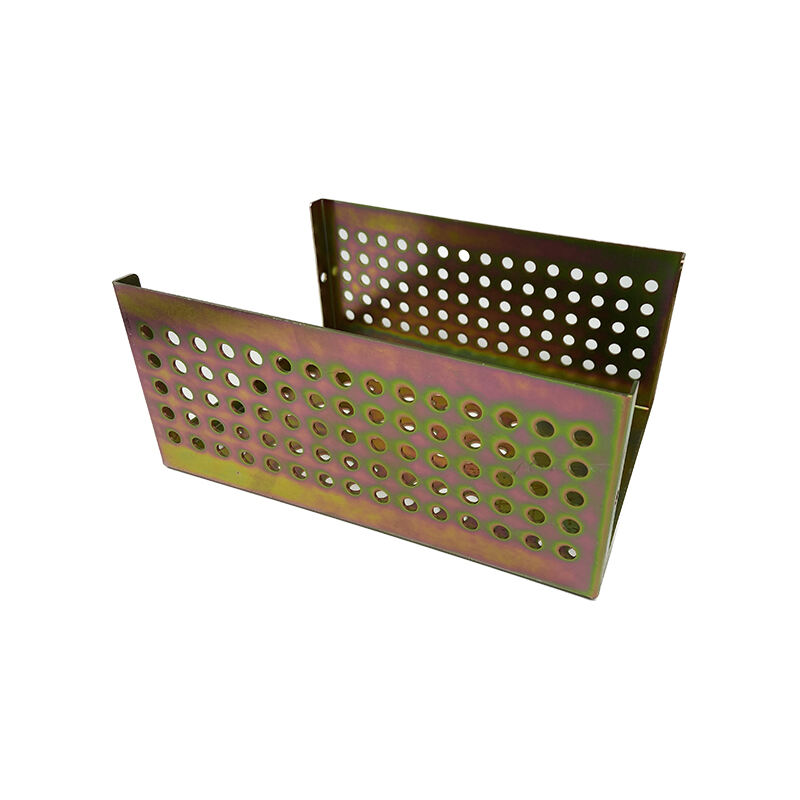

Lorsqu'il s'agit de produire ces parois très fines nécessaires pour les pièces d'appareils électriques, le poinçonnage métallique se distingue particulièrement. Ce procédé présente l'avantage de réduire le poids tout en conservant une solidité suffisante pour éviter la casse. Les appareils électriques ont besoin de ce juste équilibre, car des matériaux plus légers permettent une meilleure efficacité énergétique, ce qui entraîne à long terme une économie d'énergie. Pour les entreprises qui fabriquent ces produits, le poinçonnage métallique offre la possibilité de produire des milliers de pièces identiques simultanément sans coût excessif, tout en maintenant des tolérances précises, essentielles lors de l'assemblage d'appareils complexes. Prenons l'exemple de D&H Industries : cette entreprise existe depuis de nombreuses années et se spécialise dans la fabrication de profilés résistants tout en étant fins, nécessaires pour les appareils compacts d'aujourd'hui. Leurs ateliers utilisent des techniques telles que le formage profond et le poinçonnage progressif, ce qui leur permet de produire des composants de qualité plus rapidement que par les méthodes traditionnelles, contribuant ainsi à repousser les limites du design et de la fonctionnalité des appareils électriques en général.

La durabilité des outils est cruciale pour assurer le bon déroulement des opérations d’emboutissage sur le long terme. Des matériaux de meilleure qualité, comme l’acier trempé ou le carbure, font vraiment une différence, car ils résistent davantage à l’usure causée par les chocs répétés durant le processus d’emboutissage. Entretenir ces outils n’est pas non plus une option. Un graissage régulier et le remplacement des pièces présentant des signes d’usure permettent de prolonger considérablement leur durée de vie utile. La plupart des ateliers constatent que des contrôles réguliers évitent ces pannes frustrantes qui interrompent brutalement la production. Les professionnels du secteur affirment volontiers que des outils correctement entretenus restent généralement productifs pendant plusieurs années sans nécessiter de remplacement complet. Certains fabricants indiquent même obtenir cinq à six ans de service de leurs meilleurs jeux d’outils grâce à un entretien constant.

Obtenir un rendement maximal à partir des opérations d'emboutissage métallique signifie optimiser les flux de travail et intégrer des mises à niveau technologiques importantes. Lorsque les fabricants installent des convoyeurs automatisés en complément des bras robotiques, ils réduisent considérablement les besoins en main-d'œuvre manuelle et augmentent fortement la vitesse de production. Le suivi des données en temps réel constitue également un facteur transformateur pour surveiller efficacement ce qui se passe sur les différentes zones de l'atelier de production. Les entreprises qui maîtrisent bien ces pratiques identifient les problèmes avant qu'ils ne deviennent critiques. Ford en est un exemple : la firme déploie récemment des équipements de fabrication innovants dans ses usines, ce qui s'est traduit par des opérations plus fluides et rentables. Toutes ces approches combinées permettent aux usines de rester en avance sur les demandes des clients, sans compromettre la qualité des produits ni l'uniformité au sein des lots.

Quels sont les avantages de l'automatisation dans le poinçonnage métallique ? L'automatisation dans le poinçonnage métallique augmente les taux de production, réduit les temps de cycle et minimise les erreurs humaines, entraînant ainsi des économies de coûts et une productivité optimisée.

Comment le poinçonnage métallique garantit-il une qualité constante des pièces ? Grâce à des mécanismes rigoureux de contrôle qualité tels que la surveillance en temps réel et la Maîtrise Statistique des Processus (MSP), le poinçonnage métallique produit systématiquement des pièces de haute qualité avec un taux de défaut inférieur par rapport aux méthodes traditionnelles.

Quel rôle jouent les pièces de poinçonnage métallique dans la réduction des coûts ? Les pièces de poinçonnage métallique bénéficient d'économies d'échelle, réduisant les coûts unitaires en production de masse et minimisant les déchets de matériau, ce qui favorise la durabilité et les économies de coûts.

Le poinçonnage métallique peut-il répondre aux exigences d'industries nécessitant une grande précision ? Oui, le poinçonnage métallique répond aux exigences de précision grâce à des technologies avancées de matrices et à des processus contrôlés par capteurs, essentiels pour les applications critiques dans les industries aérospatiale et automobile.