Όταν πρόκειται για μεταλλική διασταμπίωση, ο αυτοματισμός επιταχύνει σημαντικά τη διαδικασία στη γραμμή παραγωγής, μειώνοντας τον χρόνο κατασκευής κάθε εξαρτήματος. Τα εργοστάσια χρησιμοποιούν πλέον ρομπότ και εξοπλισμό υψηλής τεχνολογίας για να ολοκληρώνουν τα βήματα διασταμπίωσης πολύ πιο γρήγορα από πριν. Το χρονικό διάστημα ανάμεσα στην είσοδο των πρώτων υλών και στην έξοδο των τελικών εξαρτημάτων έχει μειωθεί δραστικά. Για εταιρείες που κατασκευάζουν ανταλλακτικά αυτοκινήτων, αυτού του είδους η ταχύτητα έχει μεγάλη σημασία. Οι παραγωγοί αυτοκινήτων χρειάζονται οι προμηθευτές τους να παραδίδουν εξαρτήματα αρκετά γρήγορα, ώστε να διατηρείται η συνεχής λειτουργία των γραμμών συναρμολόγησης χωρίς καθυστερήσεις. Κάποια εργοστάσια αναφέρουν ότι είναι σε θέση να παράγουν διπλάσια εξαρτήματα την ώρα, από τότεου που αναβάθμισαν τις εγκαταστάσεις διασταμπίωσης τους με αυτοματοποιημένα συστήματα.

Η ενσωμάτωση ρομπότ έχει γίνει απαραίτητη για τα σύγχρονα εργαστήρια εμπρέσαρισματος μετάλλων που επιδιώκουν να αυξήσουν την παραγωγικότητα. Αυτά τα αυτοματοποιημένα συστήματα αναλαμβάνουν εκείνες τις εργασίες που είχαν υψηλό ρυθμό εκτέλεσης και κρατούσαν τους εργαζομένους απασχολημένους όλη μέρα. Σκεφτείτε για παράδειγμα τη φόρτωση των πρώτων υλών στις πρέσσες και την αφαίρεση των τελικών προϊόντων από τις μηχανές, κάτι που απαιτεί και χρόνο και σωματική προσπάθεια όταν γίνεται με ανθρώπινο τρόπο. Επιπλέον, τα ρομπότ προσφέρουν ένα εκπληκτικό επίπεδο ακρίβειας στην ίδια τη διαδικασία του εμπρέσαρισματος. Απλά δεν κάνουν τα ίδια είδη λαθών που κάνουν οι άνθρωποι, ειδικά κατά τη διάρκεια εκτεταμένων παραγωγικών σειρών όπου εμφανίζεται η κόπωση. Πολλοί κατασκευαστές αναφέρουν ότι οι τύποι λαθών μειώθηκαν σημαντικά μετά την εφαρμογή ρομποτικών λύσεων σε όλους τους χώρους παραγωγής τους.

Πολλές διαφορετικές βιομηχανίες έχουν αρχίσει να χρησιμοποιούν αυτοματοποιημένες μηχανές διαμόρφωσης μετάλλου για να επιταχύνουν τις διαδικασίες στις βιομηχανικές γραμμές παραγωγής. Ρίξτε μια ματιά στο τι συμβαίνει στις βιομηχανίες αυτοκινήτων και στα εργοστάσια ηλεκτρονικών εξαρτημάτων αυτήν την περίοδο. Αυτές οι αυτοματοποιημένες διαμορφώσεις παρέχουν στις εταιρείες πραγματικό πλεονέκτημα σε σχέση με τους ανταγωνιστές που εξακολουθούν να βασίζονται σε χειροκίνητες διαδικασίες. Όσον αφορά συγκεκριμένα την παραγωγή αυτοκινήτων, οι αυτοματοποιημένες γραμμές διαμόρφωσης χειρίζονται χιλιάδες πανομοιότυπα εξαρτήματα κάθε μέρα. Αυτό σημαίνει πως οι κατασκευαστές μπορούν να καλύπτουν τη ζήτηση των πελατών χωρίς να θυσιάζουν την ποιότητα των εξαρτημάτων σε όλες τις μονάδες που παράγονται.

Με την αυτοματοποίηση να μειώνει τους χρόνους κύκλου, οι εταιρείες μπορούν να βελτιστοποιήσουν τις γραμμές παραγωγής τους, μειώνοντας έτσι τα κόστη και αυξάνοντας την παραγωγικότητα. Αυτό το πλεονέκτημα είναι κρίσιμο καθώς οι βιομηχανίες προσπαθούν να κρατήσουν τον ρυθμό με τις διαρκώς μεταβαλλόμενες αγοραίες απαιτήσεις και τις τεχνολογικές εξελίξεις.

Η μεταλλική διασταμπίωση ξεχωρίζει όταν πρόκειται για την παραγωγή εξαρτημάτων συνεχώς καλής ποιότητας, ακόμα και στην περίπτωση που οι παρτίδες παραγωγής είναι πολύ μεγάλες. Σημαντικό ρόλο παίζει και ο έλεγχος ποιότητας. Συστήματα παρακολούθησης σε πραγματικό χρόνο επιτηρούν ολόκληρη τη διαδικασία, ενώ κάτι που ονομάζεται SPC βοηθά στην παρακολούθηση των μεταβολών καθ' όλη τη διάρκεια της παραγωγής. Αυτό σημαίνει ότι κάθε εξάρτημα που βγαίνει από τη γραμμή πρέπει να πληροί αρκετά αυστηρές απαιτήσεις ποιότητας. Για τους κατασκευαστές που δραστηριοποιούνται σε τομείς όπως η αυτοκινητοβιομηχανία ή η αεροναυπηγική, όπου η ακρίβεια στις μετρήσεις είναι εξαιρετικά σημαντική, αυτού του είδους οι έλεγχοι κάνουν τη διαφορά ανάμεσα στην επιτυχία και στα δαπανηρά λάθη που μπορεί να προκύψουν αργότερα.

1. Μηχανισμοί Ελέγχου Ποιότητας η χρήση εργαλείων παρακολούθησης σε πραγματικό χρόνο επιτρέπει στους κατασκευαστές να εντοπίζουν και να αντιμετωπίζουν άμεσα ελαττώματα, διατηρώντας έτσι ανώτερη ποιότητα σε όλες τις παρτίδες. Η SBC ενισχύει αυτό το σημείο παρέχοντας επίγνωση με δεδομένα που βοηθούν στην πρόληψη πιθανών προβλημάτων ποιότητας πριν προκύψουν.

2. Συγκριτικοί Ρυθμοί Ελαττωμάτων : Τα δεδομένα δείχνουν ότι οι ρυθμοί ελαττωμάτων στην κοπή λαμαρίνας είναι σημαντικά μικρότεροι σε σχέση με τις παραδοσιακές μεθόδους παραγωγής. Αυτό οφείλεται στην αυτοματοποιημένη φύση και την ακρίβεια της διαδικασίας, η οποία ελαχιστοποιεί τα ανθρώπινα λάθη και τη μεταβλητότητα.

Η κοπή μετάλλων ξεχωρίζει ιδιαίτερα όσον αφορά τη διατήρηση σταθερής ποιότητας των εξαρτημάτων, κάτι που σημαίνει πως οι επιχειρήσεις μπορούν να κατασκευάζουν πολλά εξαρτήματα με κοπή μετάλλων που θα πληρούν όλα τα ίδια πρότυπα. Αυτό είναι πολύ σημαντικό σε τομείς όπως η αεροναυπηγική και η παραγωγή καταναλωτικής ηλεκτρονικής, επειδή αυτές οι βιομηχανίες δεν μπορούν καθόλου να ανεχτούν λάθη ή αποκλίσεις στα εξαρτήματά τους. Στο τέλος, το ζητούμενο είναι η αξιοπιστία. Καθώς αυξάνεται το ενδιαφέρον για εξαρτήματα κοπής μετάλλων σε διάφορες αγορές, αυτό που ξεχωρίζει περισσότερο είναι το πόσο αυτή η διαδικασία συνεχίζει να παρέχει αποτελέσματα υψηλής ποιότητας, ακόμα και όταν οι ποσότητες παραγωγής αυξάνονται σημαντικά. Αυτού του είδους η απόδοση δικαιολογεί γιατί τόσοι πολλοί κατασκευαστές συνεχίζουν να επενδύουν σε λύσεις κοπής μετάλλων, παρότι υπάρχουν και άλλες επιλογές στη διάθεση.

Η κοπή μετάλλων μπορεί πραγματικά να μειώσει τα έξοδα όταν οι εταιρείες παράγουν μεγάλες ποσότητες, κάτι που επηρεάζει σημαντικά την τιμή ανά τεμάχιο. Τα μαθηματικά βγαίνουν γιατί, όταν οι κατασκευαστές παράγουν πολλά εξαρτήματα ταυτόχρονα, τα σταθερά έξοδα εγκατάστασης μοιράζονται σε χιλιάδες ή ακόμα και εκατομμύρια μονάδες. Αυτή η αποτελεσματικότητα είναι η αιτία που τόσοι πολλοί κατασκευαστές αυτοκινήτων, εταιρείες οικιακών συσκευών και παραγωγοί ηλεκτρονικών συσκευών βασίζονται σε μεγάλο βαθμό στην κοπή μετάλλων για τα προϊόντα τους. Οι αναλυτές της αγοράς προβλέπουν ότι η παγκόσμια αγορά κοπής μετάλλων μπορεί να φτάσει τα 312 δισεκατομμύρια δολάρια μέχρι το 2033, κυρίως λόγω του ότι η παραγωγή σε μεγάλες ποσότητες έχει οικονομική λογική. Υπάρχει επίσης και η αυτοματοποίηση. Τώρα οι μηχανές αναλαμβάνουν τις περισσότερες επαναληπτικές εργασίες που παλαιότερα απαιτούσαν εργαζόμενους να στέκονται όλη μέρα στις πρέσες. Με αυτόν τον τρόπο συμβαίνουν λιγότερα λάθη και οι εταιρείες εξοικονομούν χρήματα σε εργασία και απόβλητα. Συνδυάζοντας όλους αυτούς τους παράγοντες, γίνεται σαφές γιατί η κοπή μετάλλων παραμένει τόσο σημαντική στη σημερινή παραγωγή, βοηθώντας τις επιχειρήσεις να παραμένουν ανταγωνιστικές χωρίς να θυσιάζουν την ποιότητα των προϊόντων τους.

Όταν πρόκειται για την μείωση των υλικών αποβλήτων, η κοπή μετάλλων ξεχωρίζει ανάμεσα σε άλλες τεχνικές κατασκευής. Η διαδικασία λειτουργεί σχηματίζοντας φύλλα μετάλλου με ακρίβεια, κάτι που σημαίνει πως υπάρχουν πολύ λιγότερα υπολείμματα από άλλες μεθόδους. Πολλοί κατασκευαστές σήμερα βασίζονται σε εξελιγμένα λογισμικά σχεδίασης για να εξασφαλίσουν πως κάθε κομμάτι μετάλλου χρησιμοποιείται σωστά καθ' όλη τη διάρκεια της παραγωγής. Η μείωση των αποβλήτων είναι σημαντική, γιατί μειώνει το κόστος για τις επιχειρήσεις και προστατεύει το περιβάλλον ταυτόχρονα. Κάποια εργαστήρια αναφέρουν πως εξοικονομούν περίπου 30 τοις εκατό ή περισσότερο σε απόβλητα, όταν μεταπηδούν σε βελτιστοποιημένες τεχνικές κοπής σε σχέση με παλαιότερες προσεγγίσεις. Με τόσο μεγάλη μείωση στα απόβλητα, δεν είναι καθόλου παράξενο γιατί όλο και περισσότερες εταιρείες στρέφονται στην κοπή μετάλλων όταν θέλουν οι επιχειρήσεις τους να είναι φιλικές προς το περιβάλλον και οικονομικά αποδοτικές.

Η τεχνολογία των μητρών συνεχίζει να μετατοπίζει τα όρια στην ακριβή μηχανολογία, καθιστώντας δυνατή τη δημιουργία εξαρτημάτων με επίπεδα λεπτομέρειας που καμία άλλη μέθοδος παραγωγής δεν μπορεί να ανταγωνιστεί. Τις τελευταίες δεκαετίες, βελτιώσεις στα εργαλεία έχουν επιτρέψει στα εργοστάσια να δημιουργούν πολύπλοκες μορφές που είναι απαραίτητες σε πολλούς τομείς της σημερινής εποχής. Για παράδειγμα, όσον αφορά τα υλικά – όταν οι κατασκευαστές επιλέγουν πιο ανθεκτικές επιλογές, όπως το χαλκοσφονδύλιο του βολφραμίου ή χρησιμοποιούν ειδικές επιφανειακές επεξεργασίες, οι μήτρες τους διαρκούν περισσότερο, ενώ παράλληλα ανοίγουν το δρόμο για πιο περίπλοκα σχέδια. Εξετάστε την αυτοκινητοβιομηχανία ειδικότερα. Οι διεργασίες διαμόρφωσης μετάλλου κατασκευάζουν ποικίλα πολύπλοκα εξαρτήματα, από κινητήρες μέχρι κιβώτια ταχυτήτων, τα οποία απαιτούν ακριβείς μετρήσεις και γωνίες. Χωρίς αυτές τις τεχνολογικές εξελίξεις, πολλά από όσα σήμερα χρησιμοποιούμε στην καθημερινότητα δεν θα ήταν εφικτά. Επίσης, η επίδραση εκτείνεται πολύ πέρα από τα αυτοκίνητα, επηρεάζοντας τομείς όπως ιατρικές συσκευές και εξαρτήματα αεροναυπηγικής, όπου η σωστή γεωμετρία είναι κρίσιμη.

Η ακρίβεια στις μετρήσεις είναι πολύ σημαντική σε τομείς όπου τα πάντα πρέπει να ταιριάζουν τέλεια, ειδικά σε χώρους όπως εργοστάσια αεροπλάνων και γραμμές συναρμολόγησης αυτοκινήτων. Όταν τα εξαρτήματα δεν ανταποκρίνονται ακριβώς στις προδιαγραφές, ολόκληρα συστήματα μπορούν να αποτύχουν. Οι σύγχρονες μέθοδοι διαμόρφωσης μετάλλου με έμβολο επιτρέπουν πλέον στους κατασκευαστές να επιτυγχάνουν ξανά και ξανά αυτούς τους δύσκολους αριθμούς, ακόμη και κατά την παραγωγή χιλιάδων κομματιών. Πράγματα όπως οι αισθητήρες υπολογιστών και η παρακολούθηση σε πραγματικό χρόνο βοηθούν στη διατήρηση της παραγωγικής διαδικασίας εντός των ορίων. Οι επαγγελματίες της βιομηχανίας τονίζουν ότι η τήρηση αυτών των αυστηρών προδιαγραφών καθιστά τη διαμόρφωση μετάλλου πιο αποτελεσματική στη δημιουργία εξαρτημάτων που πραγματικά περνούν όλες εκείνες τις αυστηρές δοκιμές από τους εποπτικούς φορείς. Η εξέταση των διαδικασιών στην παραγωγή αεροσκαφών δείχνει ότι αυτή η προσέγγιση λειτουργεί καλά και στην πράξη. Λιγότερα λάθη σημαίνουν λιγότερα σπαταλημένα υλικά και εξαρτήματα που διαρκούν περισσότερο συνολικά. Αυτό εξηγεί γιατί τόσες πολλές εταιρείες στρέφονται και πάλι στη διαμόρφωση μετάλλου όποτε χρειάζονται κατασκευές χωρίς περιθώριο σφάλματος.

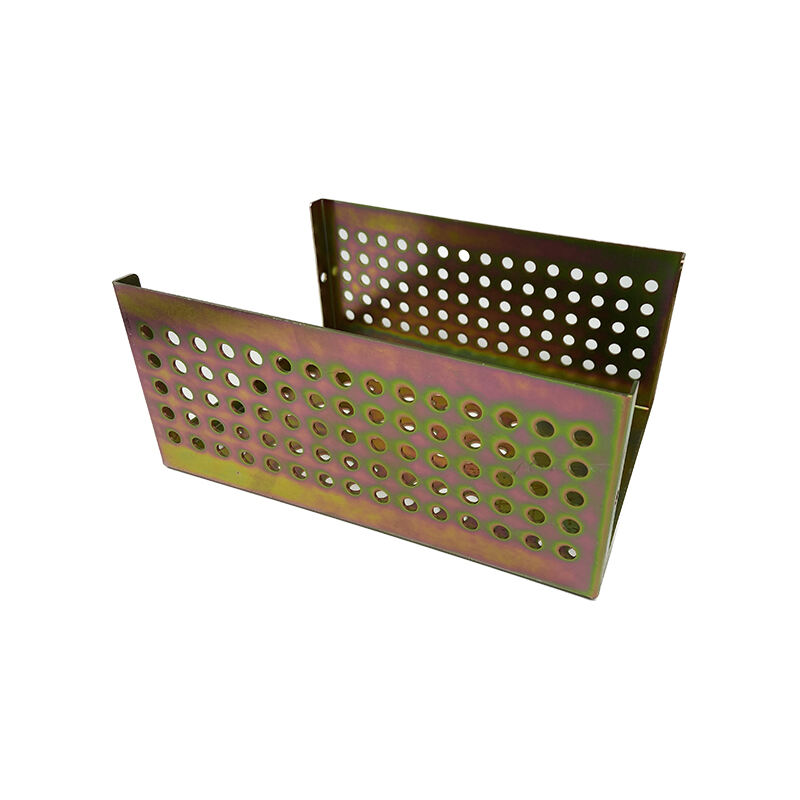

Η ζήτηση στην κοπή μετάλλων με πίεση συνεχίζει να αυξάνεται τόσο στον τομέα της αυτοκινητοβιομηχανίας, όσο και στην κατασκευή ηλεκτρονικών. Για τα αυτοκίνητα, τα εξαρτήματα που παράγονται με αυτή τη μέθοδο αποτελούν τα ελαφριά, ανθεκτικά στη διάβρωση τμήματα του αμαξώματος που διασφαλίζουν την ασφάλεια των οχημάτων, βελτιώνοντας την κατανάλωση καυσίμου. Ο αυτοκινητοβιομηχανικός τομέας δεν μπορεί πλέον να την παραλείψει. Παράλληλα, οι κατασκευαστές ηλεκτρονικών εξαρτημάτων βασίζονται στην κοπή μετάλλων για πολλά κρίσιμα εξαρτήματα, όπως συνδετήρες, πλαίσια συσκευών και προστατευτικές θήκες που εξασφαλίζουν μεγαλύτερη διάρκεια ζωής και σωστή λειτουργία των προϊόντων. Σύμφωνα με εκθέσεις της αγοράς, η παγκόσμια αγορά κοπής μετάλλων αναμένεται να αυξηθεί κατά περίπου 4,2% ετησίως μέχρι το 2033, γεγονός που δείχνει ξεκάθαρα την αυξημένη υιοθέτηση σε πολλές βιομηχανίες. Τι καθιστά την κοπή μετάλλων τόσο πολύτιμη; Η δυνατότητα δημιουργίας πολύπλοκων σχημάτων μέσω τεχνικών όπως η διάτρηση και η ανάγλυφη επιτρέπει στους κατασκευαστές να παραμένουν συμβατοί με τις διαρκώς μεταβαλλόμενες απαιτήσεις τόσο στην αυτοκινητοβιομηχανία, όσο και στην ηλεκτρονική αγορά.

Όταν πρόκειται για την κατασκευή εκείνων των πολύ λεπτών τοιχωμάτων που χρειάζονται οι ηλεκτρικές συσκευές, η κοπή λαμαρίνας ξεχωρίζει πραγματικά. Αυτό που κάνει τη διαδικασία τόσο καλή είναι η δυνατότητα να μειώνεται το βάρος χωρίς να θυσιάζεται η αντοχή. Οι συσκευές χρειάζονται αυτό το είδος ισορροπίας, γιατί ελαφρύτερα υλικά βοηθούν τις συσκευές να λειτουργούν πιο αποδοτικά, κάτι που στην πορεία εξοικονομεί ενέργεια. Για τις εταιρείες που κατασκευάζουν πραγματικά αυτά τα προϊόντα, η κοπή λαμαρίνας σημαίνει ότι μπορούν να παράγουν χιλιάδες πανομοιότυπα εξαρτήματα ταυτόχρονα χωρίς να ξοδεύουν πολλά, κρατώντας παράλληλα στενές ανοχές που είναι σημαντικές κατά τη συναρμολόγηση πολύπλοκων συσκευών. Για παράδειγμα, πάρτε την D&H Industries — εδώ και πολλά χρόνια εξειδικεύονται στη δημιουργία εκείνων των δυνατών αλλά λεπτών προφίλ που χρειάζονται οι σημερινές μικρές συσκευές. Στα εργοστάσιά τους χρησιμοποιούν τεχνικές όπως η βαθιά διαμόρφωση (deep drawing) και η διαδοχική κοπή (progressive stamping), οι οποίες τους επιτρέπουν να παράγουν ποιοτικά εξαρτήματα γρηγορότερα από τις παραδοσιακές μεθόδους, διευρύνοντας τα όρια στον τομέα του σχεδιασμού και της λειτουργικότητας των συσκευών.

Η ανθεκτικότητα των εργαλείων έχει μεγάλη σημασία όσον αφορά την ομαλή εκτέλεση των εργασιών διαμόρφωσης μετάλλων στη διάρκεια του χρόνου. Υλικά καλύτερης ποιότητας, όπως σκληρυμένος χάλυβας ή καρβίδιο, κάνουν πραγματικά τη διαφορά, καθώς αντέχουν περισσότερο στην επαναλαμβανόμενη πίεση που υφίστανται κατά τη διαδικασία της διαμόρφωσης. Επίσης, δεν είναι προαιρετική η διατήρηση αυτών των εργαλείων σε καλή κατάσταση. Η τακτική λίπανση και η αντικατάσταση εξαρτημάτων που εμφανίζουν σημάδια φθοράς βοηθούν σημαντικά στην παράταση της χρήσιμης ζωής τους. Οι περισσότερες εγκαταστάσεις διαπιστώνουν ότι η τήρηση τακτικών ελέγχων αποτρέπει εκείνες τις εκνευριστικές βλάβες που σταματούν ξαφνικά την παραγωγή. Οι έμπειροι του κλάδου θα πουν σε όποιον τους ακούει ότι τα εργαλεία που συντηρούνται σωστά παραμένουν συνήθως αποδοτικά για αρκετά χρόνια, χωρίς να χρειάζεται πλήρης αντικατάσταση. Μερικές ακόμη και εργοστάσια αναφέρουν ότι χρησιμοποιούν τα καλύτερα σετ για πέντε ή έξι χρόνια με συνεχή φροντίδα.

Η μέγιστη απόδοση από τις εργασίες διαμόρφωσης μετάλλων σημαίνει προσαρμογή των ροών εργασίας και επένδυση σε σημαντικές τεχνολογικές βελτιώσεις. Όταν οι κατασκευαστές εγκαθιστούν αυτοματοποιημένες ταινίες μεταφοράς δίπλα σε ρομποτικές πλατφόρμες, μειώνεται η ανάγκη για εργασία με το χέρι και αυξάνεται σημαντικά η ταχύτητα παραγωγής. Η παρακολούθηση δεδομένων σε πραγματικό χρόνο είναι ακόμη ένας καθοριστικός παράγοντας για την ενημέρωση για τις διεργασίες που εκτελούνται σε διάφορα σημεία της παραγωγικής διαδικασίας. Οι εταιρείες που εφαρμόζουν αποτελεσματικά αυτές τις τεχνικές μπορούν να εντοπίσουν προβλήματα πριν εξελιχθούν σε σοβαρά ζητήματα. Ένα παράδειγμα είναι η Ford, η οποία τελευταία έχει ξεκινήσει την εγκατάσταση πρωτοποριακών μηχανημάτων στις μονάδες της, κάτι που έχει αποδώσει σημαντικά στην ομαλότερη λειτουργία των εγκαταστάσεών της. Όλες αυτές οι προσεγγίσεις συνδυάζονται ώστε οι εταιρείες να παραμένουν πάντα ένα βήμα μπροστά από τις απαιτήσεις των πελατών, χωρίς να θυσιάζεται η ποιότητα ή η ομοιομορφία των παραγόμενων προϊόντων.

Ποια είναι τα οφέλη της αυτοματοποίησης στην κοπή μετάλλων; Η αυτοματοποίηση στην κοπή μετάλλων αυξάνει τους ρυθμούς παραγωγής, μειώνει τους χρόνους κύκλου και ελαχιστοποιεί τα ανθρώπινα λάθη, με αποτέλεσμα την εξοικονόμηση κόστους και τη βελτιστοποίηση της παραγωγικότητας.

Πώς η διαδικασία κοπής και διαμόρφωσης μετάλλων εξασφαλίζει συνεχώς την ποιότητα των εξαρτημάτων; Μέσω αυστηρών μηχανισμών ελέγχου ποιότητας, όπως η παρακολούθηση σε πραγματικό χρόνο και ο Στατιστικός Έλεγχος Διαδικασιών (SPC), η διαδικασία κοπής και διαμόρφωσης μετάλλων παράγει συνεχώς εξαρτήματα υψηλής ποιότητας με μειωμένους ρυθμούς ελαττωμάτων σε σχέση με τις παραδοσιακές μεθόδους.

Ποιος είναι ο ρόλος των εξαρτημάτων κοπής και διαμόρφωσης μετάλλων στη μείωση του κόστους; Τα εξαρτήματα κοπής και διαμόρφωσης μετάλλων επωφελούνται από οικονομίες κλίμακας, μειώνοντας το κόστοςς ανά μονάδα στη μαζική παραγωγή και ελαχιστοποιώντας τα απόβλητα υλικών, γεγονός που συμβάλλει στη βιωσιμότητα και στην εξοικονόμηση κόστους.

Μπορεί η κοπή και διαμόρφωση μετάλλων να υποστηρίξει βιομηχανίες με απαιτήσεις ακρίβειας; Ναι, η κοπή και διαμόρφωση μετάλλων υποστηρίζει απαιτήσεις ακρίβειας μέσω προηγμένων τεχνολογιών κοπτικών εργαλείων και διαδικασιών με ελεγχόμενους αισθητήρες, κάτι απαραίτητο για κρίσιμες εφαρμογές στις αεροναυπηγικές και αυτοκινητοβιομηχανικές βιομηχανίες.