من حيث ختم المعادن، فإن الأتمتة تسرع بشكل كبير عملية خط الإنتاج، وتقلل من الوقت المستغرق لتصنيع كل قطعة. تستخدم المصانع الآن الروبوتات والمعدات عالية التقنية لتخطي خطوات الختم بشكل أسرع بكثير من السابق. تقلص بشكل كبير الوقت الذي يفصل بين دخول المواد الخام وإخراج القطع المكتملة. بالنسبة للشركات التي تصنع قطع السيارات على وجه الخصوص، فإن هذا النوع من السرعة مهم للغاية. يحتاج مصنعو السيارات إلى مورديهم لتوصيل المكونات بسرعة كافية للحفاظ على تشغيل خطوط التجميع دون تأخير. ذكرت بعض المصانع أنها أصبحت قادرة على إنتاج ضعف عدد القطع في الساعة منذ ترقية عمليات الختم لديها بأنظمة مُ automate.

أصبحت دمج الروبوتات ضرورية لورش الختم المعدنية الحديثة التي تسعى لتعزيز الإنتاجية. تقوم هذه الأنظمة الآلية بمهمات سريعة كانت تُثقل كاهل العمال طوال اليوم. فكّر في تحميل المواد الخام في الآلات وتفريغ القطع المنتهية من الماكينات، وهي أعمال تستهلك وقتًا وتعبًا بدنيًا كبيرين إذا تمت يدويًا. بالإضافة إلى ذلك، تضيف الروبوتات مستوى مذهلاً من الدقة إلى عملية الختم نفسها. فهي لا ترتكب الأخطاء ذاتها التي يرتكبها البشر، خاصة خلال فترات الإنتاج الطويلة التي يشعر فيها العمال بالإرهاق. ويشير العديد من المصنّعين إلى تراجع كبير في معدلات الخطأ بعد تنفيذ حلول روبوتية في مصانعهم.

لقد بدأت العديد من الصناعات المختلفة باستخدام ماكينات ختم المعادن الأوتوماتيكية لتسريع العمليات في مصانع الإنتاج. انظر إلى ما يحدث في مصانع السيارات ومعامل تصنيع المكونات الإلكترونية هذه الأيام. توفر هذه الأنظمة الأوتوماتيكية ميزة تنافسية حقيقية للشركات مقارنة بالمنافسين الذين ما زالوا يعتمدون على العمليات اليدوية. وبالنسبة لتصنيع السيارات على وجه الخصوص، تقوم خطوط الختم الأوتوماتيكية بإنتاج آلاف القطع المتطابقة يوميًا. وهذا يعني أن المصانع قادرة على مواكبة الطلب من العملاء دون التأثير على جودة القطع المنتجة ضمن هذا العدد الكبير.

مع تقليل الأتمتة لدورات العمل، يمكن للشركات أن تحسّن خطوط إنتاجها، وبالتالي تقليل التكاليف وتعزيز الإنتاجية. وهذه الميزة بالغة الأهمية حيث تسعى الصناعات إلى مواكبة متطلبات السوق المتغيرة والتطورات التكنولوجية.

يُظهر التشكيل المعدني تفوقًا حقيقيًا عندما يتعلق الأمر بإنتاج أجزاء بجودة جيدة وثابتة، حتى في حالات الإنتاج الكبيرة جدًا. وهنا أيضًا تلعب مراقبة الجودة دورًا كبيرًا. أنظمة المراقبة الفورية تشرف على العملية بأكملها، في حين تساعد تقنية تُسمى SPC في تتبع التغيرات التي تطرأ أثناء الإنتاج. هذا يعني أن كل قطعة تخرج من خط الإنتاج يجب أن تلبي متطلبات صارمة من حيث الجودة. بالنسبة للمصنعين العاملين في مجالات مثل صناعة السيارات أو الطائرات، حيث تكون الدقة في القياسات مهمة للغاية، فإن هذه الضوابط تُحدث فرقًا كبيرًا بين النجاح والأخطاء المكلفة في المستقبل.

1. آليات التحكم في الجودة : استخدام أدوات المراقبة الفورية يسمح لمصنعي بتحديد العيوب ومعالجتها فور حدوثها، مما يحافظ على جودة ممتازة عبر الدفعات المختلفة. كما تعزز SBC من ذلك من خلال توفير رؤى قائمة على البيانات تساعد في منع المشكلات المحتملة في الجودة قبل ظهورها.

2. معدلات العيوب المقارنة : تشير البيانات إلى أن معدلات العيوب في عملية التشكيل بالضغط المعدني أقل بكثير مقارنةً بالطرق التقليدية في التصنيع. ويأتي هذا نتيجةً للطبيعة الأوتوماتيكية والدقة العالية لهذه العملية، والتي تقلل من الأخطاء البشرية والتغيرات غير المرغوب فيها.

يُظهر التشكيل بالضغط المعدني ميزاته عندما يتعلق الأمر بالحفاظ على جودة موحدة للقطع، مما يعني أن الشركات يمكنها إنتاج كميات كبيرة من أجزاء التشكيل بالضغط المعدني التي تلبي جميعها نفس المعايير. هذا الأمر بالغ الأهمية في مجالات مثل تصنيع الطائرات وإنتاج الإلكترونيات الاستهلاكية، حيث لا تستطيع هذه الصناعات تحمل الأخطاء أو التفاوت في مكوناتها. والغرض الأساسي هنا هو الاعتمادية. ومع الاهتمام المتزايد بأجزاء التشكيل بالضغط المعدني في مختلف الأسواق، فإن ما يبرز أكثر هو قدرة هذه العملية على تقديم نتائج متميزة حتى عند زيادة أحجام الإنتاج بشكل كبير. وهذا النوع من الأداء يبرر استمرار العديد من الشركات المصنعة في الاستثمار في حلول التشكيل بالضغط المعدني رغم وجود خيارات أخرى.

يمكن أن يسهم ختم المعادن حقًا في تقليل التكاليف عندما تنتج الشركات كميات كبيرة، مما يؤثر بشكل كبير على تكلفة كل عنصر. تنجح الحسابات لأن المصنعين عندما ينتجون أجزاء كثيرة دفعة واحدة، فإن تكاليف الإعداد الثابتة توزع على آلاف أو حتى ملايين الوحدات. هذا النوع من الكفاءة هو السبب في اعتماد العديد من شركات صناعة السيارات وشركات الأجهزة المنزلية ومصنعي الأجهزة الإلكترونية اعتمادًا كبيرًا على ختم المعادن في منتجاتهم. يتوقع المحللون في السوق أن يصل حجم سوق ختم المعادن العالمي إلى حوالي 312 مليار دولار بحلول عام 2033، ويرجع ذلك أساسًا إلى أن الإنتاج بكميات كبيرة منطقي من الناحية المالية. وهناك أيضًا التAutomation. الآن تقوم الآلات بمعظم المهام المتكررة التي كانت تتطلب سابقًا تواجد عمال طوال اليوم على ماكينات الختم. ويقلل هذا من الأخطاء ويوفر على الشركات تكاليف العمالة والهدر. وبجمع كل هذه العوامل معًا، يصبح من الواضح لماذا يظل ختم المعادن جزءًا مهمًا للغاية من التصنيع في الوقت الحالي، حيث يساعد الشركات على البقاء تنافسية دون التفريط في جودة المنتج.

من حيث تقليل هدر المواد، يبرز تشكيل المعادن بالضغط (Metal Stamping) بين تقنيات التصنيع الأخرى. يعمل هذا الأسلوب عن طريق تشكيل صفائح المعادن بدقة، مما يعني وجود كمية أقل بكثير من المخلفات مقارنةً بالطرق الأخرى. يعتمد العديد من المصنعين الآن على برامج تصميم متقدمة لضمان استخدام كل جزء من المعدن بشكل فعال طوال مراحل الإنتاج. وتكتسب تقليل الهدر أهمية كبيرة لأنها تخفض التكاليف بالنسبة للأعمال التجارية وتساعد في الوقت نفسه على حماية البيئة. ذكرت بعض الورش أنها تمكنت من تحقيق وفورات تصل إلى 30 بالمئة أو أكثر في الهدر عند الانتقال إلى تقنيات ختم محسّنة مقارنةً بالأساليب القديمة. ومع انخفاض كمية الهدر بهذا القدر، لا عجب في أن الشركات تتجه أكثر فأكثر إلى تشكيل المعادن بالضغط عندما ترغب في أن تكون عملياتها صديقة للبيئة وفعالة من حيث التكلفة.

تستمر تقنية القوالب في دفع حدود الهندسة الدقيقة، مما يجعل من الممكن إنشاء أجزاء بتفاصيل تفوقها أي طريقة تصنيع أخرى. خلال العقود القليلة الماضية، ساعدت التحسينات في صناعة الأدوات المصممة المصانع على تشكيل أشكال معقدة تُطلب عبر العديد من الصناعات اليوم. خذ المواد على سبيل المثال - عندما يتحول المصنعون إلى خيارات أكثر متانة مثل كربيد التنجستن أو يستخدمون معالجات سطحية خاصة، تدوم قوالبهم لفترة أطول مع فتح آفاق لتصميمات أكثر تعقيدًا. ننظر تحديدًا إلى صناعة السيارات. تُنتج عمليات تشكيل المعادن هناك جميع أنواع الأجزاء المعقدة من المحركات إلى نواقل الحركة، وكل واحدة تتطلب مقاسات وزوايا دقيقة تمامًا. بدون هذه التطورات التكنولوجية، لما كان ممكنًا إنجاز جزء كبير من الأشياء التي نعتمد عليها يوميًا. كما تمتد الأهمية أيضًا بعيدًا عن السيارات، وتشمل تأثيرها كل شيء من الأجهزة الطبية إلى مكونات الطائرات والفضاء حيث تكون الدقة في الهندسة هي العامل الأهم.

إن تحقيق هذه القياسات بدقة يلعب دوراً كبيراً في المجالات التي تتطلب التماهي المثالي للأجزاء، خاصة في أماكن مثل مصانع الطائرات وخطوط تجميع السيارات. عندما لا تتطابق الأجزاء بدقة مع المواصفات، يمكن أن تفشل الأنظمة بأكملها. تتيح لنا الآن طرق التشكيل المعدني الحديثة للشركات المصنعة تحقيق هذه القياسات الصعبة مراراً وتكراراً، حتى أثناء إنتاج آلاف القطع. تساعد أشياء مثل أجهزة الاستشعار الحاسوبية والمراقبة الفورية في الحفاظ على المسار الصحيح لكل العمليات خلال مراحل الإنتاج. يشير الخبراء في الصناعة إلى أن الالتزام بهذه المواصفات الدقيقة يجعل عملية تشكيل المعادن أكثر فاعلية في تصنيع الأجزاء ذات الجودة العالية التي تمر فعلياً جميع تلك الاختبارات الصارمة من الجهات التنظيمية. إن الاطلاع على ما يحدث في تصنيع الطائرات يوضح أن هذا النهج يعطي نتائج جيدة في التطبيق أيضاً. كلما قلت الأخطاء، قل هدر المواد وازدادت متانة المكونات بشكل عام. وهذا يفسر سبب استمرار العديد من الشركات بالاعتماد على تشكيل المعادن كلما احتجوا إلى تصنيع شيء لا يسمح بأي هامش للخطأ.

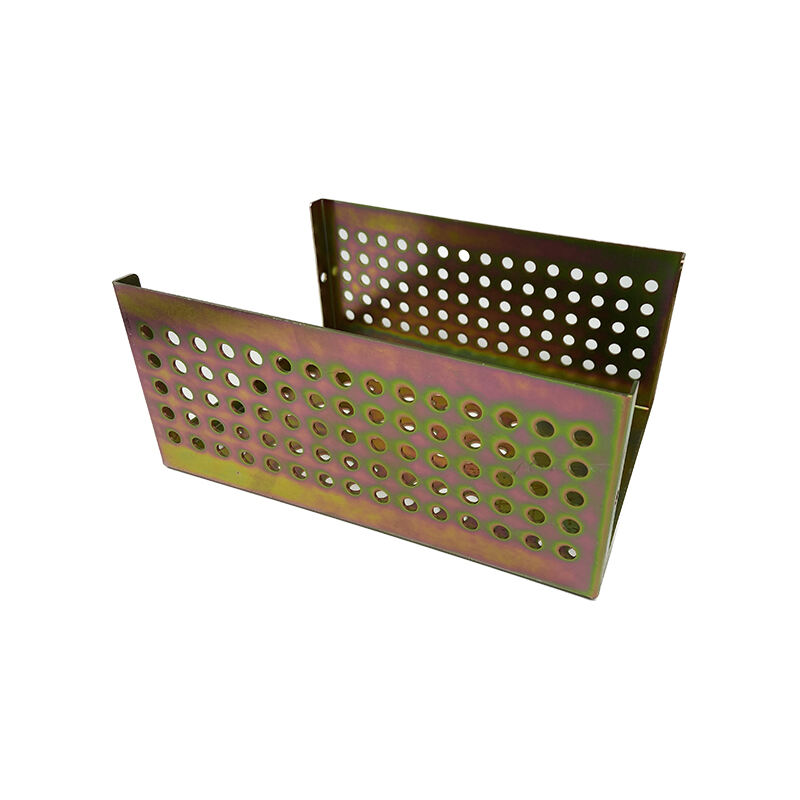

تستمر الحاجة إلى ختم المعادن في الازدياد في قطاعي صناعة السيارات والإلكترونيات. ففي السيارات، تُشكّل القطع المُخرَّمة أجزاء الهيكل خفيفة الوزن والمضادة للصدأ التي تحافظ على سلامة المركبات في الوقت الذي تحسّن فيه الاقتصاد في استهلاك الوقود. لم يعد بالإمكان الاستغناء عن هذه العملية في قطاع السيارات. وفي الوقت نفسه، يعتمد مصنعو الإلكترونيات على ختم المعادن في إنتاج جميع أنواع القطع الأساسية، بما في ذلك الموصلات وإطارات الأجهزة والغلاف الواقية التي تضمن دوام المنتجات وعملها بشكل صحيح. تشير تقارير السوق إلى نمو قطاع ختم المعادن العالمي بنسبة تقارب 4.2٪ سنويًا حتى عام 2033، وهو مؤشر واضح على الاعتماد المتزايد على هذه التقنية في عدة صناعات. ما يجعل ختم المعادن ذا قيمة كبيرة؟ إنها قدرته على تشكيل أشكال معقدة من خلال تقنيات مثل القص والتجديل، مما يمكّن المصانع من مواكبة متطلبات المنتجات المتغيرة باستمرار في أسواق السيارات والإلكترونيات.

عندما يتعلق الأمر بصنع تلك الجدران الرفيعة للغاية التي تُحتاج في أجزاء الأجهاز، فإن تشكيل المعادن بالضغط يُعد خيارًا ممتازًا. ما يجعل هذه العملية فعالة إلى هذا الحد هو قدرتها على تقليل الوزن مع الحفاظ في الوقت نفسه على المتانة اللازمة لتجنب التفكك. تحتاج الأجهزة إلى هذا النوع من التوازن لأن المواد الأخف وزنًا تساعد في تشغيلها بشكل أكثر كفاءة، مما يوفّر الطاقة على المدى الطويل. أما بالنسبة للشركات التي تقوم بتصنيع هذه المنتجات، فإن تشكيل المعادن بالضغط يعني أنه يمكنها إنتاج آلاف القطع المتطابقة دفعة واحدة وبتكلفة منخفضة، مع الحفاظ على دقة الأبعاد المطلوبة عند تجميع الأجهزة المعقدة. خذ على سبيل المثال شركة D&H Industries، التي تخصصت منذ زمن بعيد في إنتاج تلك الإطارات الرفيعة والقوية المطلوبة في الأجهزة المدمجة الحديثة. تعتمد ورش هذه الشركة على تقنيات مثل السحب العميق والتشكيل التدريجي بالضغط، مما يسمح لها بتصنيع مكونات عالية الجودة بسرعة أكبر من الطرق التقليدية، ودفع حدود التصميم والوظائف في صناعة الأجهزة بشكل عام.

فمدى استمرارية الأدوات مهم جداً عندما يتعلق الأمر بتشغيل عمليات طلاء المعادن بسلاسة على مر الزمن. المواد ذات الجودة الأفضل مثل الصلب المقوى أو الكربيد حقاً تحدث فرقاً لأنها تستمر لفترة أطول تحت كل تلك الضربات المتكررة أثناء عمليات الطبع. الحفاظ على هذه الأدوات في حالة جيدة ليس اختياري أيضا. الزيت المنتظم وتبديل الأجزاء التي تظهر علامات التآكل يساعد على تمديد حياتها المفيدة بشكل كبير. معظم المحلات تجد أن الالتزام بالفحوصات الروتينية يمنع تلك الإحداثيات المُحبطة التي توقف الإنتاج. قدامى المحاربين في الصناعة سوف يخبرون أي شخص على استعداد للاستماع أن الأدوات التي يتم صيانتها بشكل صحيح عادة ما تبقى منتجة لسنوات عديدة دون الحاجة إلى استبدال كامل. بعض المصانع حتى تقرير الحصول على خمس أو ست سنوات من أفضل مجموعاتهم مع الرعاية المستمرة.

تحقيق أقصى إنتاجية من عمليات ختم المعادن يعني تعديل سير العمل وإدخال تحسينات تقنية كبيرة. عندما تقوم الشركات المصنعة بتثبيت نواقل أوتوماتيكية إلى جانب أذرع روبوتية، فإنها تقلل من متطلبات العمل اليدوي وترفع سرعة الإنتاج بشكل ملحوظ. تتبع البيانات في الوقت الفعلي هو تغيير جوهري آخر لمراقبة ما يحدث في مختلف أجزاء خط الإنتاج. الشركات التي تتقن تطبيق هذه الأساليب جيدًا يمكنها تحديد المشاكل قبل أن تتحول إلى قضايا كبرى. على سبيل المثال، شركة فورد، التي بدأت مؤخرًا بتركيب معدات تصنيع متطورة في مصانعها، مما ساعد في تحسين سير العمليات التشغيلية بشكل ملحوظ. تعمل كل هذه الأساليب معًا على ضمان بقاء المصانع متقدمة على متطلبات العملاء دون التفريط في معايير الجودة أو الاتساق داخل الدفعات المنتجة.

ما هي فوائد الأتمتة في ختم المعادن؟ تزيد الأتمتة في ختم المعادن من معدلات الإنتاج وتقلل من زمن الدورة وتقلل من الأخطاء البشرية، مما يؤدي إلى توفير التكاليف وتحسين الإنتاجية.

كيف يضمن تشكيل المعادن جودة متسقة للقطع؟ من خلال آليات ضمان الجودة الصارمة مثل المراقبة في الوقت الفعلي والتحكم الإحصائي في العمليات (SPC)، يُنتج تشكيل المعادن قطعًا عالية الجودة باستمرار بمعدلات عيوب أقل بالمقارنة مع الطرق التقليدية.

ما الدور الذي تلعبه قطع تشكيل المعادن في خفض التكاليف؟ تستفيد قطع تشكيل المعادن من وفورات الحجم، مما يقلل من تكلفة الوحدة في الإنتاج الضخم ويقلل هدر المواد، ما يدعم الاستدامة وتوفير التكاليف.

هل يمكن لتشكيل المعادن دعم الصناعات ذات متطلبات الدقة؟ نعم، يدعم تشكيل المعادن متطلبات الدقة من خلال تقنية القوالب المتقدمة والعمليات الخاضعة للرقابة بواسطة المستشعرات، وهي ضرورية للتطبيقات الحرجة في صناعات الطيران والسيارات.