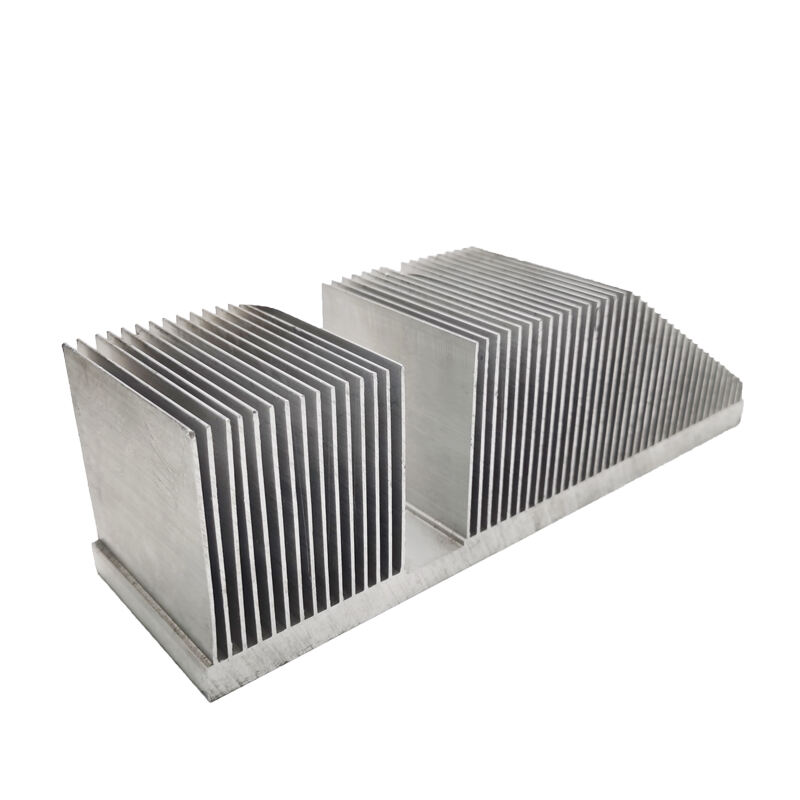

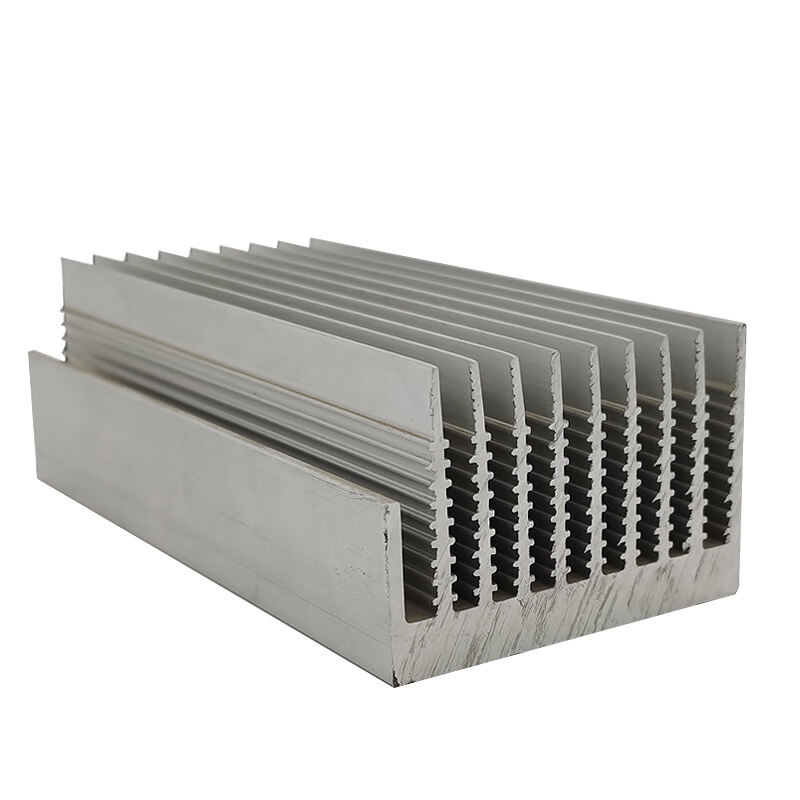

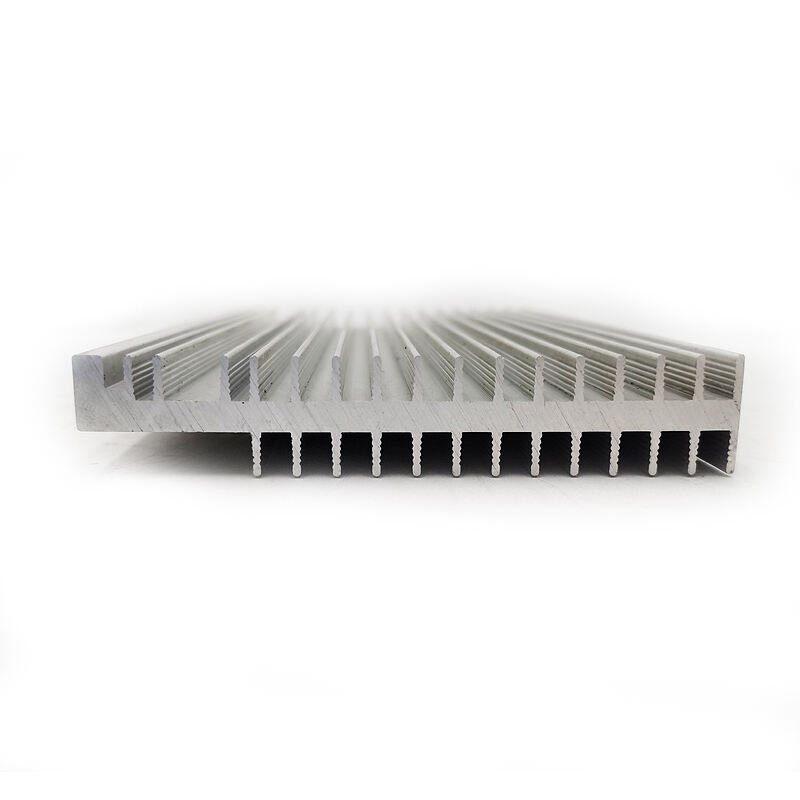

ekstruzja aluminiowego radiatorskiego

Ekstruzja aluminiowych radiаторów grzewczych reprezentuje kluczowe rozwiązanie w zarządzaniu ciepłem w nowoczesnej elektronice i przemyśle. Ten zaawansowany proces produkcyjny tworzy precyzyjnie zaprojektowane profile aluminium, które efektywnie odprowadzają ciepło z różnych komponentów i systemów. Proces ekstruzji polega na przepychaniu aluminium przez matrycę w celu stworzenia określonych profilów przekroju poprzecznego, co prowadzi do zoptymalizowanych projektów radiatorów z lamelami i kanałami, które maksymalizują powierzchnię kontaktową dla odprowadzania ciepła. Te ekstrudowane radiatory posiadają doskonałe właściwości przewodnictwa cieplnego dzięki naturalnym charakterystykom aluminium oraz strategicznemu projektowi ich geometrii powierzchniowej. Proces produkcji pozwala na dostosowywanie wysokości lamel, odstępów i grubości podstawy, co umożliwia inżynierom spełnienie konkretnych wymagań termicznych dla różnych zastosowań. Ekstruzje aluminiowych radiatorów znajdują szerokie zastosowanie w układach oświetlenia LED, elektronice mocy, komponentach samochodowych, sprzęcie telekomunikacyjnym i maszynach przemysłowych. Wielofunkcyjność procesu ekstruzji umożliwia tworzenie zarówno standardowych, jak i niestandardowych profili, co pozwala spełniać różnorodne potrzeby zarządzania ciepłem w różnych sektorach przemysłu. Te radiatory zawierają również punkty montażowe i inne funkcjonalne elementy bezpośrednio w projekcie ekstruzji, co ułatwia procesy montażowe i obniża koszty całkowitego systemu.