ekstruzja aluminium radiatorowego

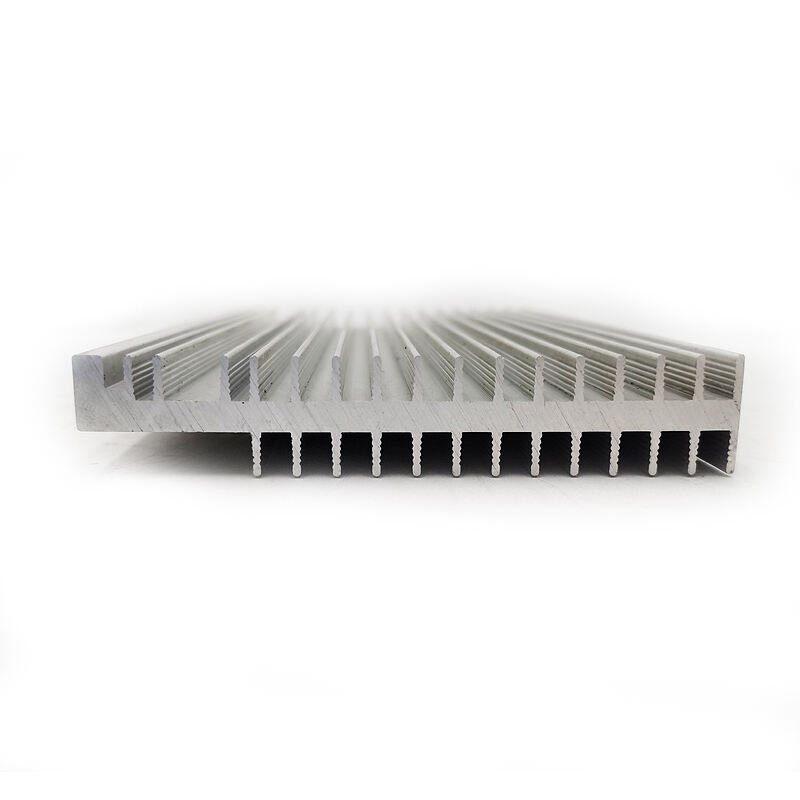

Ekstruzja aluminiowego radiatorskiego reprezentuje nowoczesne rozwiązanie zarządzania ciepłem, które łączy zaawansowane procesy produkcyjne z optymalnymi możliwościami odprowadzania ciepła. Ten specjalistyczny element jest konstruowany w precyzyjnym procesie ekstruzji, w którym aluminium jest przenikane przez matrycę, aby utworzyć określone profile zaprojektowane dla maksymalnej efektywności termicznej. Proces ten prowadzi do bezszwowej konstrukcji jednoelementowej, która obejmuje szereg lamel lub pinów, strategicznie umieszczonych w celu zwiększenia powierzchni dla transferu ciepła. Te radiatory odgrywają kluczową rolę w utrzymaniu optymalnych temperatur pracy w różnych urządzeniach elektronicznych i zastosowaniach przemysłowych. Proces ekstruzji pozwala na dostosowywalne projekty, które mogą spełniać różne wymagania chłodzenia, od prostych liniowych lamel po złożone ustawienia pinów. Wybór materiału - aluminium - jest szczególnie istotny, oferując doskonały balans między przewodnictwem cieplnym, wagą i kosztami. Nowoczesne ekstruzje radiatorów zawierają sofistykowane elementy projektowe, takie jak zazębione lamelki, kanały wentylacyjne przecięte krzyżowo oraz różniące się wysokością lamelki, aby zoptymalizować przepływ powietrza i odparowywanie ciepła. Te komponenty są niezbędne w zastosowaniach od systemów oświetlenia LED i źródeł energii po sprzęt telekomunikacyjny i elektronikę samochodową, gdzie efektywne zarządzanie ciepłem jest kluczowe dla niezawodności i wydajności systemu.