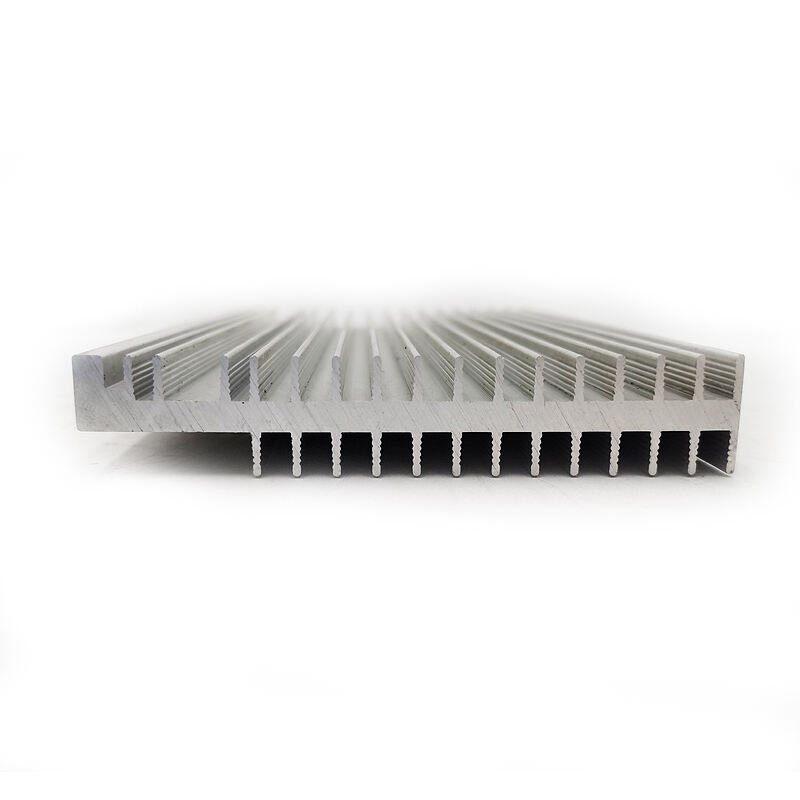

profilo in alluminio per dissipatore termico

La laminazione a freddo dell'alimentatore termico in alluminio rappresenta una soluzione innovativa per la gestione del calore che combina processi di produzione avanzati con capacità ottimali di dissipazione termica. Questo componente specializzato è progettato attraverso un preciso processo di laminazione, in cui l'alluminio viene forzato attraverso un morsetto per creare profili specifici progettati per massimizzare l'efficienza termica. Il processo porta a una costruzione senza soluzioni di continuità, realizzata in un unico pezzo, che presenta una serie di alette o pinne, posizionati strategicamente per massimizzare l'area superficiale per il trasferimento di calore. Questi dissipatori di calore svolgono un ruolo fondamentale nel mantenere temperature operative ottimali in vari dispositivi elettronici e applicazioni industriali. Il processo di laminazione consente progetti personalizzabili che possono soddisfare diverse esigenze di raffreddamento, dalle semplici alette lineari ai complessi sistemi di pinne. La scelta del materiale in alluminio è particolarmente significativa, offrendo un eccellente equilibrio tra conducibilità termica, peso ed efficacia economica. Le moderne laminazioni dei dissipatori di calore incorporano elementi di design sofisticati come alette dentate, canali di ventilazione incrociati e altezze variabili delle alette per ottimizzare il flusso d'aria e la dissipazione del calore. Questi componenti sono essenziali in applicazioni che vanno dai sistemi di illuminazione LED e dalle fonti di alimentazione agli equipaggiamenti di telecomunicazione ed elettronica automobilistica, dove una gestione termica efficiente è cruciale per la affidabilità e le prestazioni del sistema.