spritzgussservice

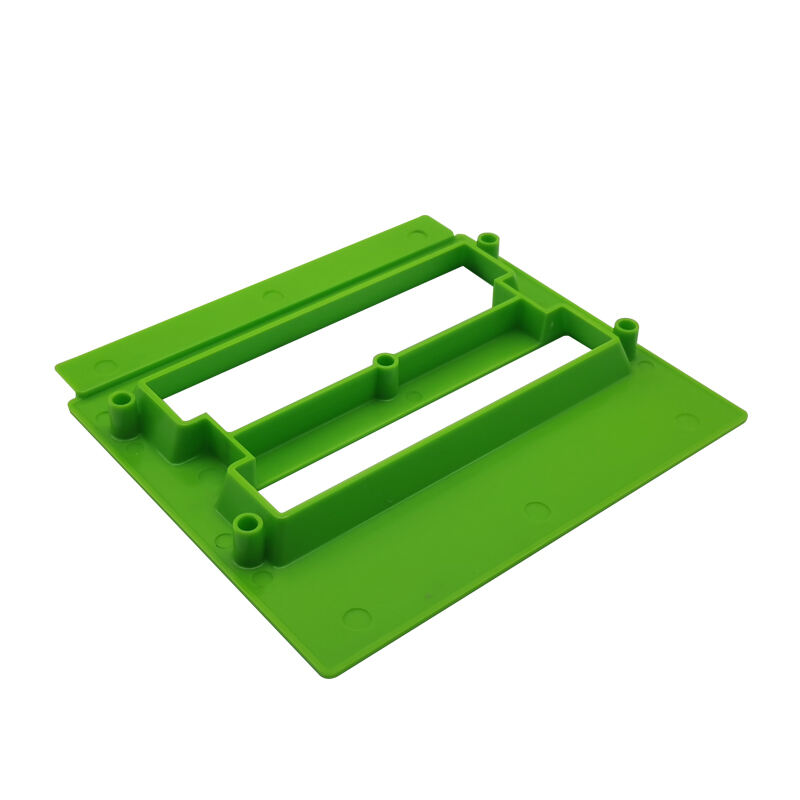

Der Kunststoff-Spritzgießdienst stellt einen anspruchsvollen Fertigungsprozess dar, der rohe Kunststoffmaterialien in präzise konstruierte Produkte durch ein sorgfältig kontrolliertes Spritzgießsystem verwandelt. Diese fortschrittliche Fertigungsmethode umfasst das Erhitzen von Kunststoffgranulat bis zum Schmelzpunkt und das anschließende Einspritzen des flüssigen Materials unter hohem Druck in speziell entworfene Formen. Der Prozess unterstützt eine Vielzahl an thermoplastischen und thermosetzenden Materialien, was die Herstellung von Komponenten mit komplexen Geometrien und detaillierten Strukturen ermöglicht. Der Dienstleistungsumfang umfasst umfassende Lösungen, von der ersten Designberatung und Prototypenentwicklung bis hin zu Serienproduktionen. Modernste Spritzgießmaschinen, mit Präzisionskontrollsysternen ausgestattet, gewährleisten eine konsistente Qualität über alle Produktions Chargen. Die Technologie ermöglicht die Integration verschiedener Funktionen wie Gewinde, Klickverbindungen und lebendige Scharniere direkt in die geformten Teile, wodurch nachgelagerte Bearbeitungen entfallen. Dieser Dienst ist insbesondere in zahlreichen Branchen von großem Wert, einschließlich Automobilbau, Verbrauchselektronik, Medizingeräte und Haushaltsprodukte, indem er skalierbare Produktionsfähigkeiten von kleinen Serien bis hin zur Massenfertigung bietet. Der Prozess beinhaltet außerdem fortschrittliche Qualitätskontrollmaßnahmen, wobei computergestützte Design- (CAD) und Simulationssoftware eingesetzt wird, um die Teilgestaltung zu optimieren und potenzielle Fertigungsprobleme vor Beginn der Produktion zu minimieren.