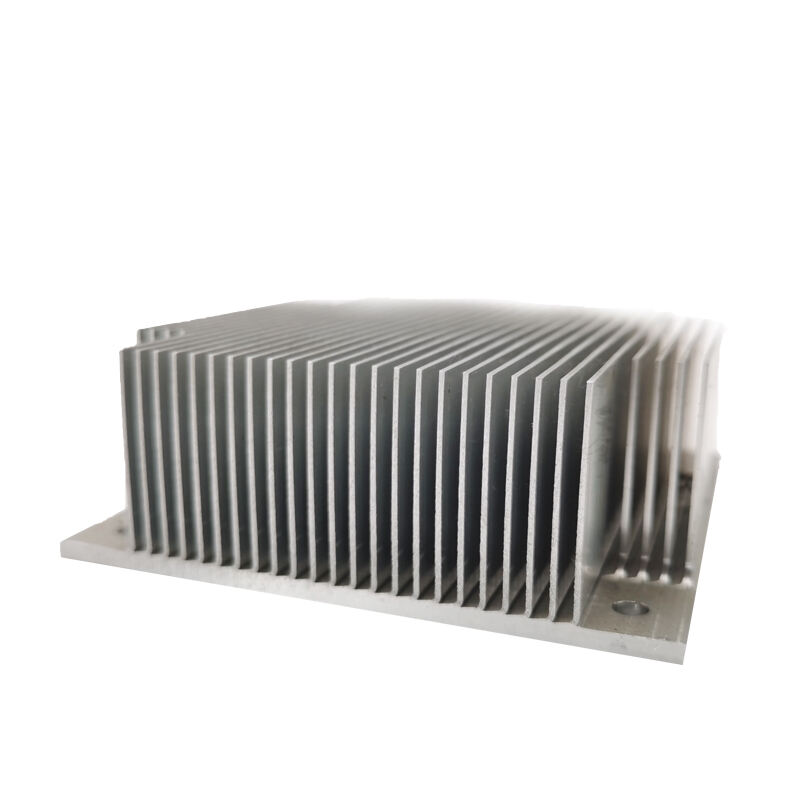

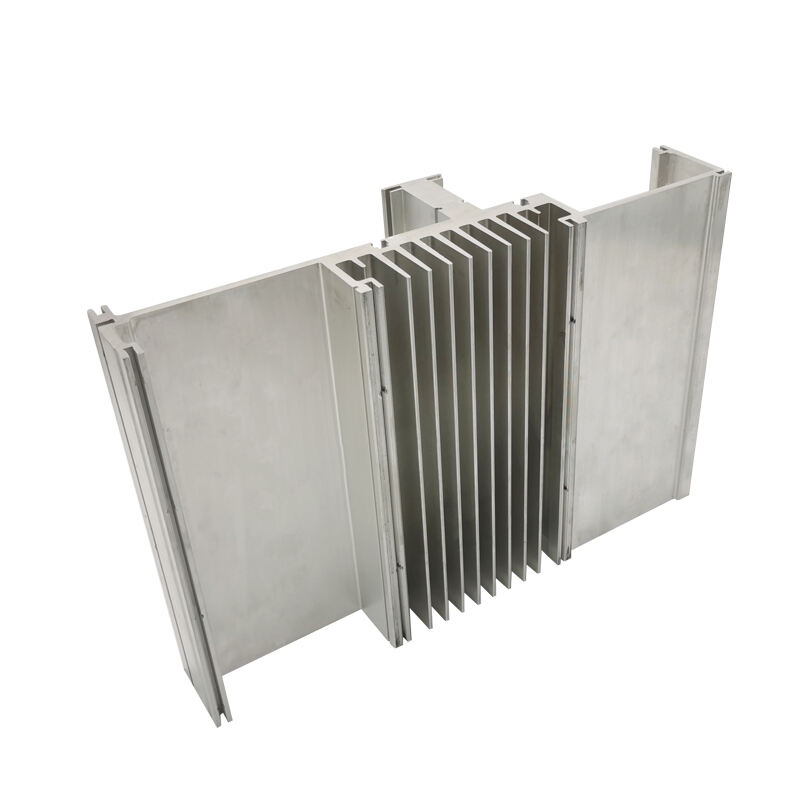

ekstruzja aluminowego dyssypatora ciepła

Wydmuchanie aluminiowych radiаторów reprezentuje kluczowe osiągnięcie w technologii zarządzania ciepłem, będąc elementem niezbędnym w różnych zastosowaniach elektronicznych i przemysłowych. Ten proces produkcyjny tworzy precyzyjnie zaprojektowane profile aluminium, które skutecznie odprowadzają ciepło od komponentów elektronicznych i systemów. Proces wydmuchiwania polega na przenikaniu aluminium przez matrycę w celu stworzenia złożonych profilów o przekroju poprzecznym z lamelami, kanałami i innymi elementami, które maksymalizują powierzchnię kontaktową dla optymalnej transmisji ciepła. Te wydmuchane komponenty są projektowane tak, aby utrzymywać optymalne temperatury pracy w urządzeniach, od systemów oświetlenia LED po zasilacze i procesory komputerowe. Aluminium stosowane w tych wydmuchaniach oferuje doskonałą kombinację przewodnictwa cieplnego, lekkiego ciężaru i odporności na korozję. Nowoczesne radiatory wydmuchane obejmują zaawansowane elementy projektowe, takie jak pin fins, proste lamely lub niestandardowe geometrie, które zwiększają przepływ powietrza i zdolności odprawy ciepła. Proces produkcyjny gwarantuje stały poziom jakości i umożliwia tworzenie różnych rozmiarów i konfiguracji, aby spełnić określone wymagania dotyczące zarządzania ciepłem w różnych sektorach przemysłu.