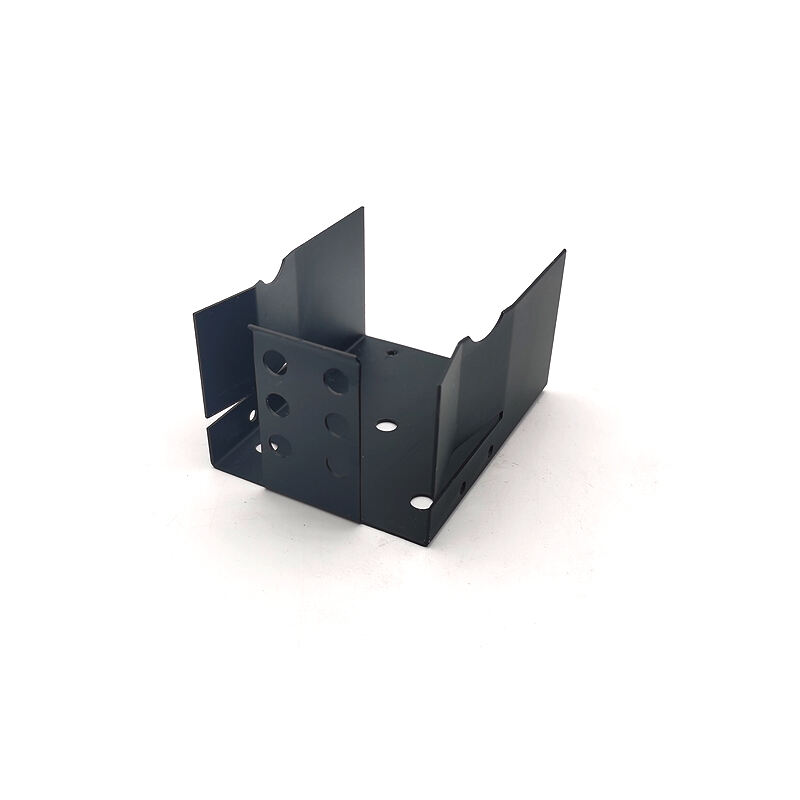

komponenty matryc do wygniatania

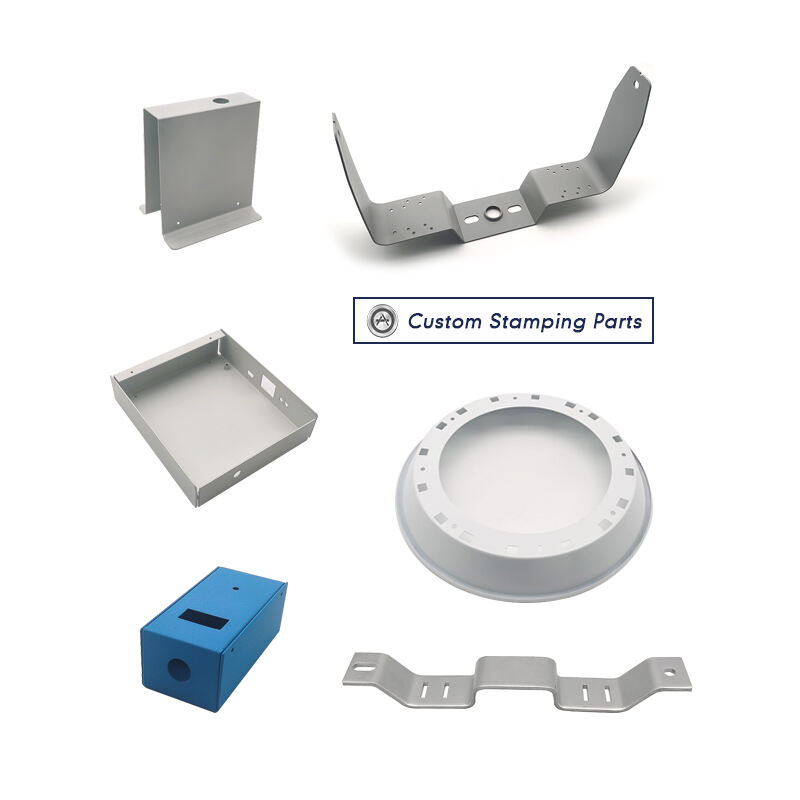

Komponenty form do cięcia tworzą podstawowe fundamenty współczesnych procesów formowania metali, składając się z precyzyjnie zaprojektowanych elementów, które współpracują ze sobą w celu stworzenia dokładnych i powtarzalnych części. Te komponenty obejmują blok formy, cios, płytę odciągającą, przewodniki oraz sprężyny, każda pełniąc określoną funkcję w procesie cięcia metali. Blok formy działa jako podstawowa struktura, zapewniając stabilność i wsparcie dla innych elementów. Cios, zaprojektowany z dokładnymi specyfikacjami, tworzy pożądany kształt przez przeniknięcie materiału. Płyty odciągające trzymają materiał solidnie podczas cięcia, jednocześnie ułatwiając usuwanie części. Przewodniki gwarantują dokładne wyrównanie między górną i dolną częścią formy, zachowując dokładność w całym cyklu produkcyjnym. Sprężyny kontrolują zastosowanie siły i przepływ materiału, zapewniając spójne wyniki. Te elementy są produkowane za pomocą wysokiej jakości stalowych narzędzi, wprowadzając zaawansowane procesy obróbki cieplnej, aby zwiększyć trwałość i oporność na zużycie. Integracja tych elementów umożliwia producentom wyprodukowanie złożonych części metalowych efektywnie, spełniając surowe tolerancje i standardy jakości w przemyśle motoryzacyjnym, lotniczym, elektronicznym oraz towarów konsumpcyjnych.