własnych części lejekowych

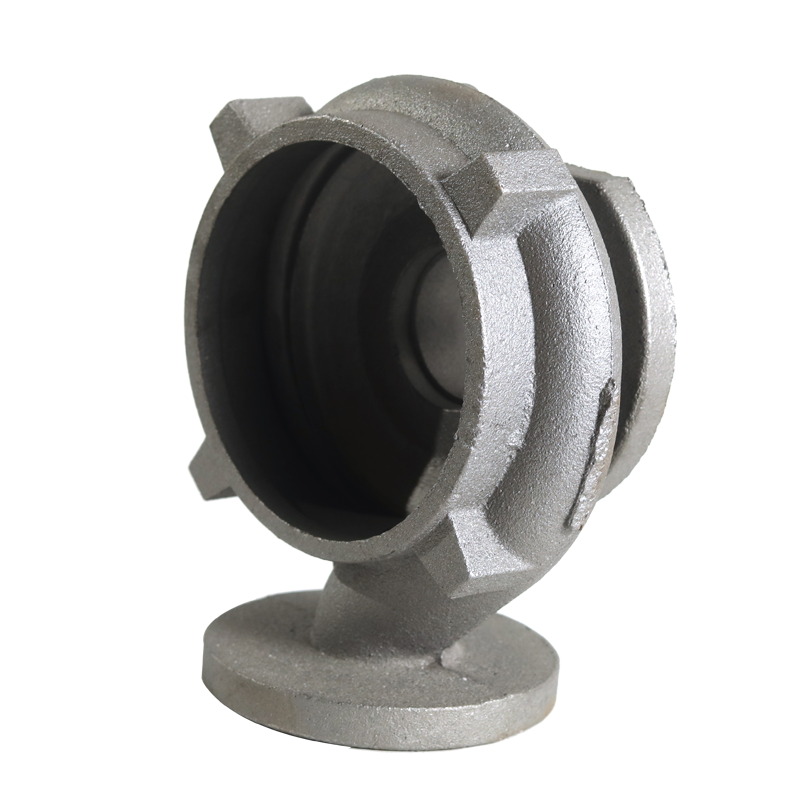

Części wytwarzane metodą odlewniczą na zamówienie stanowią podstawę nowoczesnego przemysłu, oferując dostosowane rozwiązania dla różnych zastosowań przemysłowych. Te precyzyjnie wyprodukowane elementy powstają za pomocą specjalistycznych procesów odlewania, które pozwalają na skomplikowane wzory i geometrie, które byłyby trudne lub niemożliwe do uzyskania za pomocą innych metod produkcji. Proces zaczyna się od tworzenia szczegółowych form na podstawie specyfikacji klienta, po którym następuje wlewanie stopionego metalu lub ligatur do precyzyjnie wykonanych jam. Wielofunkcyjność odlewów na zamówienie objmuje różne materiały, w tym stal, aluminium, brąz i żelazo, co umożliwia producentom wybór optymalnego materiału dla określonych wymagań dotyczących wydajności. Zaawansowane technologie, takie jak wspomaganie konstrukcji komputerowe (CAD) i oprogramowanie symulacyjne, zapewniają wyjątkową dokładność i powtarzalność w procesie produkcyjnym. Te części znajdują szerokie zastosowanie w przemyśle samochodowym, lotniczym, sprzęcie medycznym i ciężkim maszyniarskim. Możliwość włączenia określonych cech projektowych, takich jak wewnętrzne kanały, różna grubość ścianek i skomplikowane tekstury powierzchni, czyni części odlewne na zamówienie niezastąpionymi dla specjalistycznego sprzętu i maszyn. Nowoczesne zakłady odlewne stosują najnowsze metody kontroli jakości, w tym inspekcję wymiarową, testowanie materiałów i techniki oceny nieniszczącej, aby upewnić się, że każda część spełnia dokładne specyfikacje.