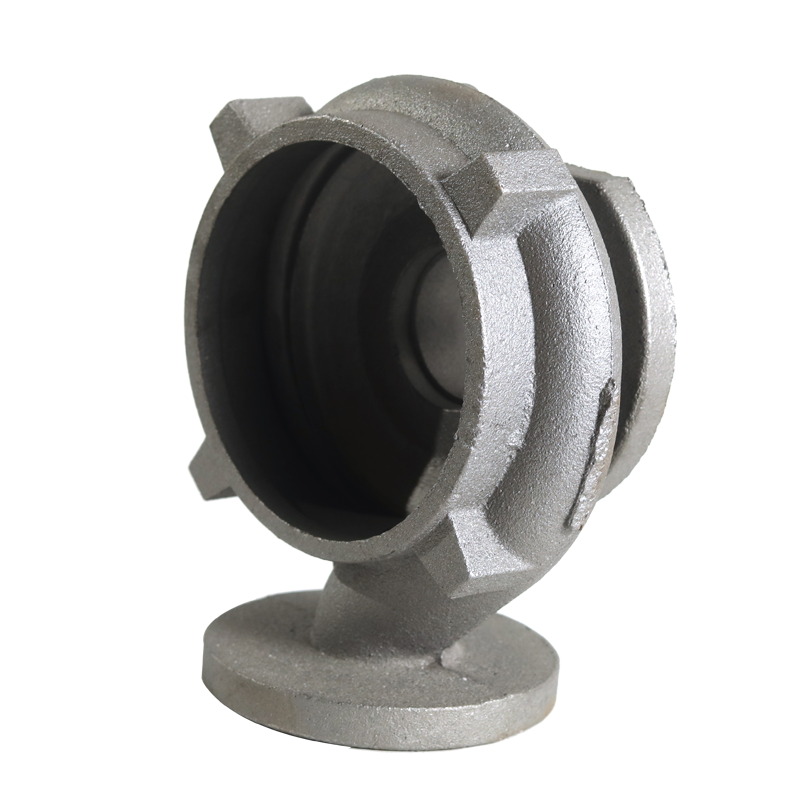

parti di gettatura personalizzate

Le parti realizzate con tecniche di fusione su misura rappresentano un pilastro fondamentale della produzione moderna, offrendo soluzioni personalizzate per applicazioni industriali diverse. Questi componenti progettati con precisione vengono prodotti attraverso processi di fusione specializzati che consentono disegni intricati e geometrie complesse, difficili o impossibili da ottenere con altri metodi di produzione. Il processo inizia con la creazione di stampi dettagliati basati sulle specifiche del cliente, seguiti dal versamento di metallo fuso o leghe in queste cavità accuratamente create. La versatilità della fusione su misura si estende a vari materiali, inclusi acciaio, alluminio, rame e ghisa, permettendo ai produttori di selezionare il materiale ottimale per determinati requisiti di prestazione. Tecnologie avanzate come il disegno assistito da computer (CAD) e software di simulazione garantisco una precisione eccezionale e ripetibilità nel processo produttivo. Queste parti trovano ampie applicazioni nei settori automobilistico, aerospaziale, attrezzature mediche e macchinari pesanti. La capacità di incorporare caratteristiche di design specifiche, come canali interni, spessori di parete variabili e texture superficiali complesse, rende le parti fuse su misura preziose per attrezzature e macchinari specializzati. Le moderne strutture di fusione impiegano misure di controllo qualità all'avanguardia, incluse ispezioni dimensionali, test dei materiali e tecniche di valutazione non distruttiva per assicurarsi che ogni parte rispetti le specifiche esatte.