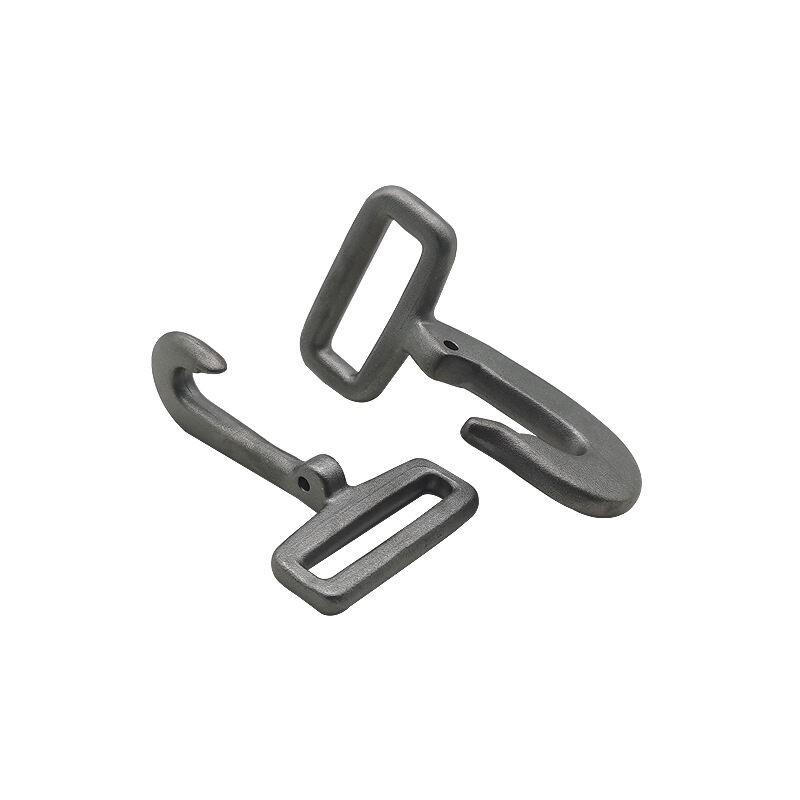

fonderie de fer

La fonderie de fonte représente un procédé de fabrication fondamental qui a été affiné au fil des siècles pour créer des composants métalliques durables et complexes. Cette méthode versatile consiste à verser du fer fondu dans des moules précisément conçus, permettant aux fabricants de produire des pièces allant des simples supports aux composants de machinerie complexes. Le processus commence par la sélection soigneuse des matières premières, y compris le fer, le carbone et divers éléments d'alliage, qui sont fondus dans des fours à des températures dépassant les 2 500 degrés Fahrenheit. La fonderie moderne de fonte intègre des technologies avancées telles que la conception assistée par ordinateur (CAO) et les logiciels de simulation pour optimiser la conception des moules et les schémas d'écoulement du métal, garantissant une qualité constante et un minimum de défauts. Le procédé prend en charge différents types de fonte, y compris la fonte grise, la fonte ductile et la fonte blanche, chacun offrant des propriétés spécifiques adaptées à différentes applications. Cette méthode de fabrication s'avère particulièrement précieuse dans des secteurs tels que l'automobile, la construction, l'agriculture et les équipements lourds, où la résistance, la résistance à l'usure et le rapport coût-efficacité sont des facteurs cruciaux. La polyvalence de la fonderie de fonte permet la production de composants avec des épaisseurs de paroi variables, des géométries complexes et des propriétés mécaniques spécifiques, ce qui en fait un procédé indispensable dans la fabrication moderne.